前の10件 | -

国鉄鉄製有蓋車 テム100/テム300型の製作(第2回目) [>貨車]

テム100型を製作するつもりでしたが、13mmゲージ用の1段リンク軸受けがありませんので、テム300型に変更します。軸受を可動式にするための構造が決まらなかったため、長らく放置していました。テ1200型と同じ構造にして進めます。

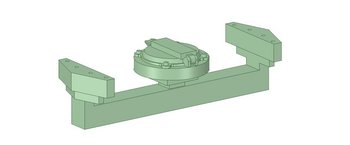

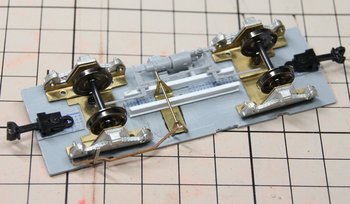

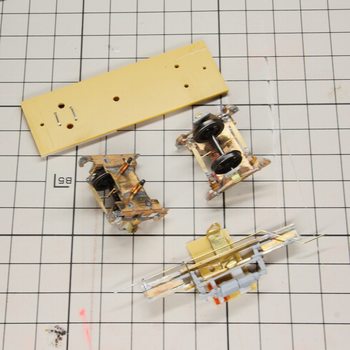

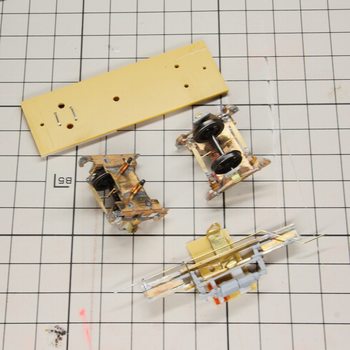

床下機器です。

テ1200型とほぼ同じです。ブレーキシリンダはホビーモデルの製品で、側ブレーキテコはアダチの製品です。ブレーキシリンダの台座にはエバーグリーンのプラ棒を使用しました。ブレーキ管はほとんど見えないため省略しました。

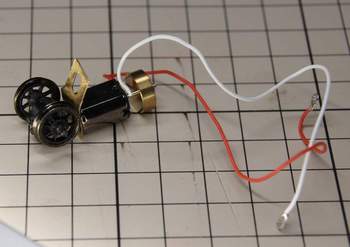

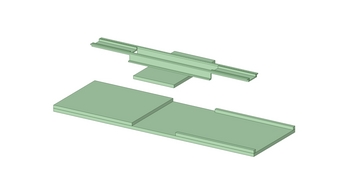

軸受です。右が可動側、左が固定側です。

固定側の軸受はM1.4のネジで床板に固定します。可動側の軸受にはφ1.2mmの真鍮釘をハンダ付けました。テ1200型ではM1.4のネジに真鍮パイプを被せる構造ですが、今回の方が手間が少なくて済みます。軸受は中梁によって落ちないように保持されます。今後製作する分については、テ1200型も含めこの構造にします。

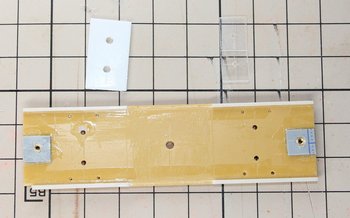

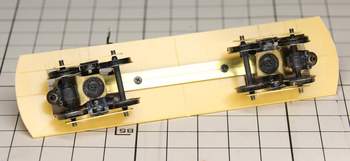

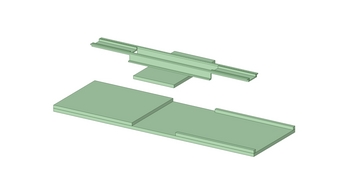

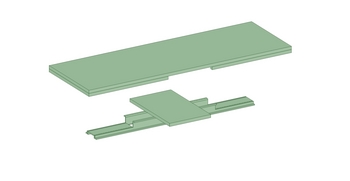

床板です。

テ1200型とほぼ同じです。テ1200型と同様に片軸を可動式にしましたが、両軸とも可動式にできるように準備だけはしておきました。準備といっても、固定側の軸受を1.0mm厚のプラ板のスペーサを噛まして床板にネジ止めできるようにしただけで、スペーサをバネに交換すれば可動式になります。バネはテ1200型と同様に0.2mm厚のプラ板です。

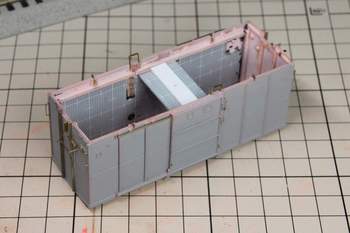

上回りと下回りを組み合わてみました。

床板を車体にネジ止めできるようにしました。これもテ1200型と同じ構造です。

妻面の握り棒が傾いてしまいました。エポキシ接着剤で強固に接着されているで直せません。もう少し慎重に工作すべきと反省しています。また、妻板と側板とに隙間ができてしまいました。写真では目立ちますが、肉眼ではほとんど見えませんので、今回はこのままにします。黒色に塗ればさらに目立たなくなると思います。次作ではこのような隙間ができないように、設計を見直すつもりです。

テラ1型、テ1200型と並べてみました。

テ1200型は思ったほど小さくありません。

何はともあれ、塗装に進めます。テラ1型とテ1200型とまとめて塗装するつもりです。

ところで、軸受にワールド工芸の製品を使用しましたが、もう手持ちがなく、店頭在庫も有りません。このため、テ1200型とテム300型の増備は当分先になりそうです。

(つづく)

床下機器です。

テ1200型とほぼ同じです。ブレーキシリンダはホビーモデルの製品で、側ブレーキテコはアダチの製品です。ブレーキシリンダの台座にはエバーグリーンのプラ棒を使用しました。ブレーキ管はほとんど見えないため省略しました。

軸受です。右が可動側、左が固定側です。

固定側の軸受はM1.4のネジで床板に固定します。可動側の軸受にはφ1.2mmの真鍮釘をハンダ付けました。テ1200型ではM1.4のネジに真鍮パイプを被せる構造ですが、今回の方が手間が少なくて済みます。軸受は中梁によって落ちないように保持されます。今後製作する分については、テ1200型も含めこの構造にします。

床板です。

テ1200型とほぼ同じです。テ1200型と同様に片軸を可動式にしましたが、両軸とも可動式にできるように準備だけはしておきました。準備といっても、固定側の軸受を1.0mm厚のプラ板のスペーサを噛まして床板にネジ止めできるようにしただけで、スペーサをバネに交換すれば可動式になります。バネはテ1200型と同様に0.2mm厚のプラ板です。

上回りと下回りを組み合わてみました。

床板を車体にネジ止めできるようにしました。これもテ1200型と同じ構造です。

妻面の握り棒が傾いてしまいました。エポキシ接着剤で強固に接着されているで直せません。もう少し慎重に工作すべきと反省しています。また、妻板と側板とに隙間ができてしまいました。写真では目立ちますが、肉眼ではほとんど見えませんので、今回はこのままにします。黒色に塗ればさらに目立たなくなると思います。次作ではこのような隙間ができないように、設計を見直すつもりです。

テラ1型、テ1200型と並べてみました。

テ1200型は思ったほど小さくありません。

何はともあれ、塗装に進めます。テラ1型とテ1200型とまとめて塗装するつもりです。

ところで、軸受にワールド工芸の製品を使用しましたが、もう手持ちがなく、店頭在庫も有りません。このため、テ1200型とテム300型の増備は当分先になりそうです。

(つづく)

2021-12-11 12:26

コメント(0)

テ1200製作記(第8回) [>貨車]

ブログのタイトルを分かり易く変更しました。

円安が進みましたので、shapewaysへの3Dプリントの注文を控えています。マニ74型の出力を注文した時は1ドル108円台だったと記憶しています。ここ数日は円高になりましたが、それでも1ドル113円台です。注文したいモノはいくつかありますが、当面は仕掛品や手持ちのキットの製作を進めます。待っていれば円安が進む可能性もあるのですが・・・

軸受を押し下げるためのバネを変更しました。

タミヤの0.2mm厚のプラ板を約8mm×20mmに切り出し、ネジを通す穴を開けて「へ」の字状に曲げてバネにしました。0.1mm厚の燐青銅板も試してみましたが、剛性が高すぎました。

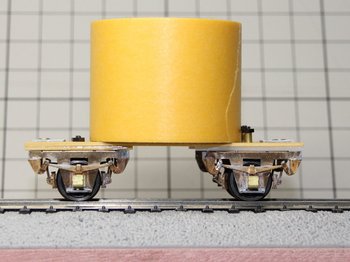

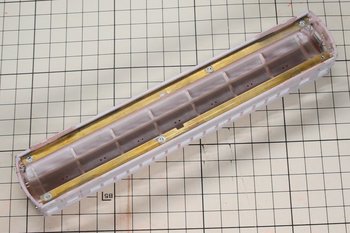

床板に取り付けてみました。

軸受が前後に傾かなくなりました。錘(マスキングテープ(重さ約17g))を載せると床板が沈んで水平になります。ただ、これで実際に追従性が良くなるかは分からず、単なる自己満足かもしれません。

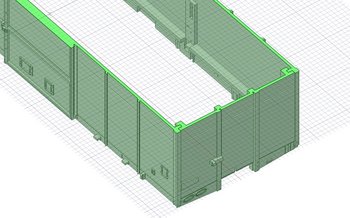

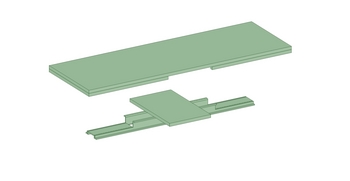

床板をネジ止めするための部品です。

1.0mm厚と1.5mm厚のプラ板を段差ができるように貼り合わせ、M2.0のフランジ付きインサートを上側から圧入しました。インサートの圧入にかなり力が要りましたので、簡単に緩んだり抜けたりすることはないと思います。

この部品を車体に接着しました。

引戸下のステップが外れてしまいました。接着方法を考え直さなければなりません。

カプラーをネジ止めできるよう、床板にM1.4のインサートを圧入しました。

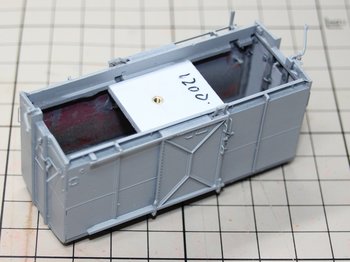

組み立ててみました。

ステップを接着し直し、表面に付いているゴミとはみ出した接着剤を削り落としてから塗装します。

(つづく)

円安が進みましたので、shapewaysへの3Dプリントの注文を控えています。マニ74型の出力を注文した時は1ドル108円台だったと記憶しています。ここ数日は円高になりましたが、それでも1ドル113円台です。注文したいモノはいくつかありますが、当面は仕掛品や手持ちのキットの製作を進めます。待っていれば円安が進む可能性もあるのですが・・・

軸受を押し下げるためのバネを変更しました。

タミヤの0.2mm厚のプラ板を約8mm×20mmに切り出し、ネジを通す穴を開けて「へ」の字状に曲げてバネにしました。0.1mm厚の燐青銅板も試してみましたが、剛性が高すぎました。

床板に取り付けてみました。

軸受が前後に傾かなくなりました。錘(マスキングテープ(重さ約17g))を載せると床板が沈んで水平になります。ただ、これで実際に追従性が良くなるかは分からず、単なる自己満足かもしれません。

床板をネジ止めするための部品です。

1.0mm厚と1.5mm厚のプラ板を段差ができるように貼り合わせ、M2.0のフランジ付きインサートを上側から圧入しました。インサートの圧入にかなり力が要りましたので、簡単に緩んだり抜けたりすることはないと思います。

この部品を車体に接着しました。

引戸下のステップが外れてしまいました。接着方法を考え直さなければなりません。

カプラーをネジ止めできるよう、床板にM1.4のインサートを圧入しました。

組み立ててみました。

ステップを接着し直し、表面に付いているゴミとはみ出した接着剤を削り落としてから塗装します。

(つづく)

2021-12-09 09:32

コメント(0)

13mmゲージ鉄道模型 マニ74型の製作(第1回目) [鉄道模型]

13mmゲージで急行日本海の再現を目指します。製作予定の編成は、

マニ74(半流電車改造型)

スユ42(Hゴム仕様)

マロネフ29(マロネフ37550)

ナハネ10(アルミドア仕様)

スロ50

オロ35(近代化改造後)

スハシ38(丸屋根)

ナハ11

ナハ11

ナハ11

ナハ11

ナハフ11

スハフ42

です。実在の編成ではなく、個人的な好みを詰め込んだ内容です。C57が単機で牽引できるように、軽量なプラ製品と3Dプリント出力品で組成します。マロネフ29、オロ35、ナハ11、ナハフ11およびスハフ42はプラ製品があり、ナハネ10はトミックスのナハネフ10から改造できそうですので、マニ74、スユ42、スロ50およびスハシ38を製作します。

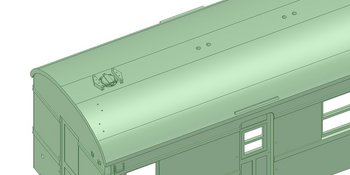

まず、マニ74型を3Dプリント出力サービスを利用して製作します。

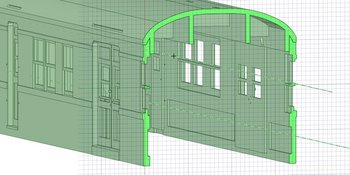

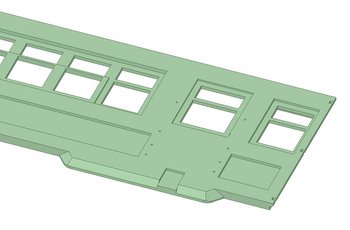

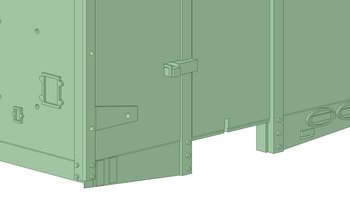

3Dデータは、車両史編さん会の「国鉄鋼製客車史 第6編 オハ71形の一族」に掲載の図面と写真を元に製作しました。マニ74-2をプロトタイプとしますが、細部の資料が少ないため、深く追求しません。ベンチレータの位置も分かりませんので、図面から適当に決めました。出力はShapewaysに注文することにし、そのレギュレーションに合わせました。

なお、キニ05型では荷物室扉を別部品にしましたが、車体強度が低すぎましたので、側板に一体に造形しました。

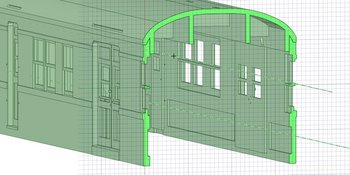

車体側面と屋根との段差が均一になるように、側板部品と屋根板部品とを嵌め合わせ構造にしました。側板部品の車内側には、床板取り付けアングルを嵌め込むための窪みを設けました。ウィンドシルとウィンドヘッダーの上面の傾斜と、荷物室扉の窓の傾斜も表現しました。

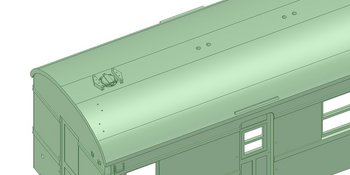

屋根を研磨をしやすくするため、雨樋と水槽注水口と水槽塵除は別部品で造形し、取付位置に窪みを設けました。

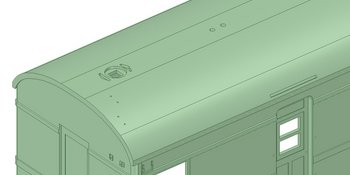

水槽注水口と水槽塵除は造形可能な最小寸法よりも小さいため、ランナーで1つに纏めました。バラバラの状態のデータをShapewaysにデータをアップロードしたところ「このサイズでは出力できない」というメッセージが出たのですが、最初は小さすぎに気が付かず、しばらく悩んでいました。

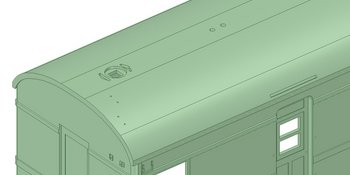

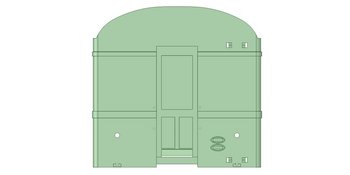

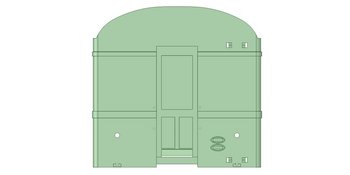

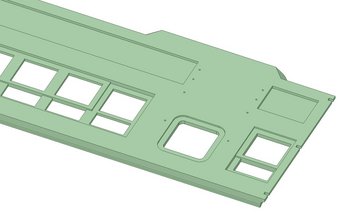

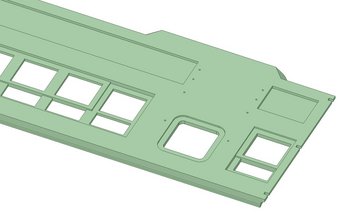

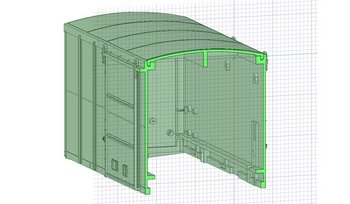

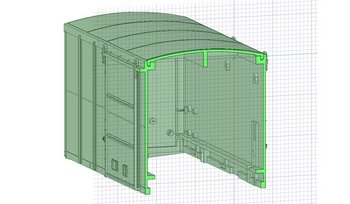

切妻側の妻板部品です。

尾灯の位置にはφ1.0mmの下穴を造形しました。標識灯掛けには費用節約のために真鍮帯板を使用することにし、帯板を差し込めるように四角の長孔を造形しました。妻面のハシゴには安達製作所のパーツを使用することにし、取り付け穴を造形しました。渡り板は真鍮板から製作することにし、渡り板を差し込んで固定できるように、貫通扉下にスリットを造形しました。

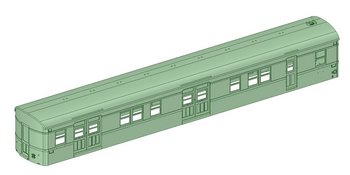

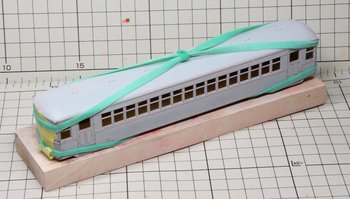

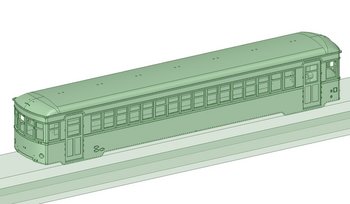

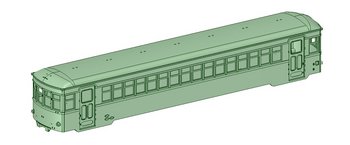

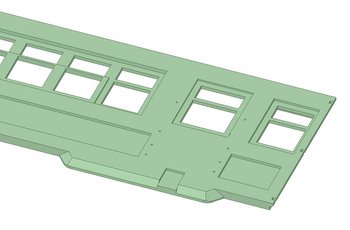

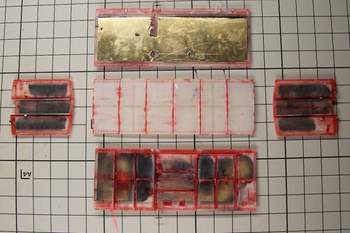

製作中の状態です。

表面を研磨し、確認のためにサーフェイサーを吹き付けました。屋根板部品には結構大きな凹凸があり、サーフェイサーの吹き付けと研磨を繰り返しました。側板部品の車内側には、6mm×6mmの真鍮アングル材で製作した床板取付用のアングルを接着しました。アングルには、床板をネジ止めできるようにM2.0のナットをハンダ付けしました。キニ05型では荷物室扉の箇所でアングルを分割したため車体強度が低くなってしまいましたので、その反省を踏まえて分割しませんでした。

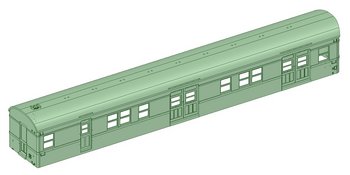

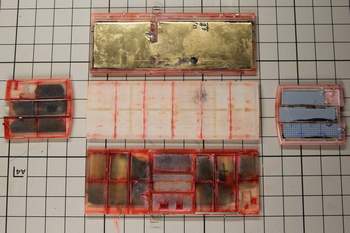

仮組状態です。

テープで止めてあるだけで接着していません。部品どうしの継ぎ目が目立たなくなるように、現物合わせて擦り合わせました。

継ぎ目の処理の際に順位札差と急行札差の一部を破損してしまいましたので、すべて削り落としました。データ上ではほぼスケール通りにしたのですが、強度を考えて太くすべきでした。

ディテールパーツを取り付けました。

尾灯の下穴を拡大する際に穴の周囲が欠けてしまいましたので、タミヤのイージーサンディングを盛り付けて修正しました。尾灯には内径1.55mm、外径2.0mmの真鍮パイプを使用しました。レールに平行な方向に差し込みましたが、出っ張り過ぎに感じます。妻板外面に直角に差し込む方が良かったかもしれません。

握り棒と荷物室扉のノブはφ0.3mmの洋白線、尾灯掛けは0.2mm×0.6mmの真鍮帯板、尾灯は外径2.0mmの真鍮パイプです。急行札差と順位札差にはエッチングパーツを使用しました。

切妻側には安達製作所の梯子を取り付けました。実車ではもう少し上下に長いのですが、適当なサイズの製品が見当たりません。

なお、データ上では荷物室窓の傾斜を再現してあるのですが、実物では全く分かりません。

床板にはウェーブの0.8mm厚のプラ=プレートを使用しました。1.0mm厚の板を使用するつもりでしたが、床板取付用アングルの取付高さが全体的に0.2mm程度低くなっていましたので、その分を床板の厚みで調整しました。床下機器を取り付けられるように、イモンの段付きナットを接着しました。

床下機器の取り付けのベースと中梁はプラ板で製作しました。床下機器にはエコーモデルの製品を使用し、製品に含まれていない機器と配管は省略しました。床下機器の配置は「オハ71形の一族」に掲載の図面を参考にしましたが、実車が図面通りかどうか分かりません。

以上で、車体の塗装前の工作は終了です。屋根のディテールパーツは、塗装後に取り付けます。

(つづく)

マニ74(半流電車改造型)

スユ42(Hゴム仕様)

マロネフ29(マロネフ37550)

ナハネ10(アルミドア仕様)

スロ50

オロ35(近代化改造後)

スハシ38(丸屋根)

ナハ11

ナハ11

ナハ11

ナハ11

ナハフ11

スハフ42

です。実在の編成ではなく、個人的な好みを詰め込んだ内容です。C57が単機で牽引できるように、軽量なプラ製品と3Dプリント出力品で組成します。マロネフ29、オロ35、ナハ11、ナハフ11およびスハフ42はプラ製品があり、ナハネ10はトミックスのナハネフ10から改造できそうですので、マニ74、スユ42、スロ50およびスハシ38を製作します。

まず、マニ74型を3Dプリント出力サービスを利用して製作します。

3Dデータは、車両史編さん会の「国鉄鋼製客車史 第6編 オハ71形の一族」に掲載の図面と写真を元に製作しました。マニ74-2をプロトタイプとしますが、細部の資料が少ないため、深く追求しません。ベンチレータの位置も分かりませんので、図面から適当に決めました。出力はShapewaysに注文することにし、そのレギュレーションに合わせました。

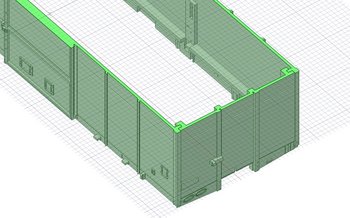

なお、キニ05型では荷物室扉を別部品にしましたが、車体強度が低すぎましたので、側板に一体に造形しました。

車体側面と屋根との段差が均一になるように、側板部品と屋根板部品とを嵌め合わせ構造にしました。側板部品の車内側には、床板取り付けアングルを嵌め込むための窪みを設けました。ウィンドシルとウィンドヘッダーの上面の傾斜と、荷物室扉の窓の傾斜も表現しました。

屋根を研磨をしやすくするため、雨樋と水槽注水口と水槽塵除は別部品で造形し、取付位置に窪みを設けました。

水槽注水口と水槽塵除は造形可能な最小寸法よりも小さいため、ランナーで1つに纏めました。バラバラの状態のデータをShapewaysにデータをアップロードしたところ「このサイズでは出力できない」というメッセージが出たのですが、最初は小さすぎに気が付かず、しばらく悩んでいました。

切妻側の妻板部品です。

尾灯の位置にはφ1.0mmの下穴を造形しました。標識灯掛けには費用節約のために真鍮帯板を使用することにし、帯板を差し込めるように四角の長孔を造形しました。妻面のハシゴには安達製作所のパーツを使用することにし、取り付け穴を造形しました。渡り板は真鍮板から製作することにし、渡り板を差し込んで固定できるように、貫通扉下にスリットを造形しました。

製作中の状態です。

表面を研磨し、確認のためにサーフェイサーを吹き付けました。屋根板部品には結構大きな凹凸があり、サーフェイサーの吹き付けと研磨を繰り返しました。側板部品の車内側には、6mm×6mmの真鍮アングル材で製作した床板取付用のアングルを接着しました。アングルには、床板をネジ止めできるようにM2.0のナットをハンダ付けしました。キニ05型では荷物室扉の箇所でアングルを分割したため車体強度が低くなってしまいましたので、その反省を踏まえて分割しませんでした。

仮組状態です。

テープで止めてあるだけで接着していません。部品どうしの継ぎ目が目立たなくなるように、現物合わせて擦り合わせました。

継ぎ目の処理の際に順位札差と急行札差の一部を破損してしまいましたので、すべて削り落としました。データ上ではほぼスケール通りにしたのですが、強度を考えて太くすべきでした。

ディテールパーツを取り付けました。

尾灯の下穴を拡大する際に穴の周囲が欠けてしまいましたので、タミヤのイージーサンディングを盛り付けて修正しました。尾灯には内径1.55mm、外径2.0mmの真鍮パイプを使用しました。レールに平行な方向に差し込みましたが、出っ張り過ぎに感じます。妻板外面に直角に差し込む方が良かったかもしれません。

握り棒と荷物室扉のノブはφ0.3mmの洋白線、尾灯掛けは0.2mm×0.6mmの真鍮帯板、尾灯は外径2.0mmの真鍮パイプです。急行札差と順位札差にはエッチングパーツを使用しました。

切妻側には安達製作所の梯子を取り付けました。実車ではもう少し上下に長いのですが、適当なサイズの製品が見当たりません。

なお、データ上では荷物室窓の傾斜を再現してあるのですが、実物では全く分かりません。

床板にはウェーブの0.8mm厚のプラ=プレートを使用しました。1.0mm厚の板を使用するつもりでしたが、床板取付用アングルの取付高さが全体的に0.2mm程度低くなっていましたので、その分を床板の厚みで調整しました。床下機器を取り付けられるように、イモンの段付きナットを接着しました。

床下機器の取り付けのベースと中梁はプラ板で製作しました。床下機器にはエコーモデルの製品を使用し、製品に含まれていない機器と配管は省略しました。床下機器の配置は「オハ71形の一族」に掲載の図面を参考にしましたが、実車が図面通りかどうか分かりません。

以上で、車体の塗装前の工作は終了です。屋根のディテールパーツは、塗装後に取り付けます。

(つづく)

2021-10-10 10:40

コメント(0)

13mmゲージ鉄道模型 国鉄ホキ2500型(カバー付き)のキットの組立(第0回目) [>貨車]

国鉄美濃赤坂駅界隈の再現を目指し、ワールド工芸のホキ2500型カバー付きタイプのキットを組み立てます。このタイプの13mmゲージバージョンは発売されていませんので改軌します。

美濃赤坂駅で撮影した国鉄時代のホキ2500型です。1両だけ初期型の改造車(ホキ2502)が存在しました。

市橋線を行く国鉄時代のホキ2500型の列車です。もう少しまともな写真を撮影した記憶があるのですが、ネガが見当たりません。国鉄末期には1日2往復運転され、朝の便の牽引には稲沢機関区のEF65が、夜の便の牽引には沼津機関区のEF65が充てられていたと記憶しています。この頃は21~23両編成だったと記憶しています。なお、写真は有りませんが、国鉄時代にEF66が牽引したのを見た記憶があります。

これは美濃赤坂で撮影した沼津機関区のEF65で、夜の便の牽引のための入れ替え作業中です。

JR時代の写真ですが、東港駅に到着した列車です(立ち入りの許可をいただいています)。この写真の編成には3両のホキ9500型が混じっています。トラムウェイのDD13の塗り替えで再現したくなります。

いきなりですが、試作を兼ねて1両組み立てました。

結構な重量があるように感じられたので量ってみたところ、使用予定の台車(カトーのタキ43000型用のTR214)を含めて107gでした。比較のためにカトーのコキ104を量ってみたところ、コンテナ無積載で52g、コンテナ5個積載で96gでした。これで実物同様の21両編成の列車を組成した場合、製作予定の西濃鉄道のDD40型では牽引できないように思われます。そこで、量産に当たっては、1両80gを目指して軽量化を図ることにし、まずその方策を検討します。

(つづく)

美濃赤坂駅で撮影した国鉄時代のホキ2500型です。1両だけ初期型の改造車(ホキ2502)が存在しました。

市橋線を行く国鉄時代のホキ2500型の列車です。もう少しまともな写真を撮影した記憶があるのですが、ネガが見当たりません。国鉄末期には1日2往復運転され、朝の便の牽引には稲沢機関区のEF65が、夜の便の牽引には沼津機関区のEF65が充てられていたと記憶しています。この頃は21~23両編成だったと記憶しています。なお、写真は有りませんが、国鉄時代にEF66が牽引したのを見た記憶があります。

これは美濃赤坂で撮影した沼津機関区のEF65で、夜の便の牽引のための入れ替え作業中です。

JR時代の写真ですが、東港駅に到着した列車です(立ち入りの許可をいただいています)。この写真の編成には3両のホキ9500型が混じっています。トラムウェイのDD13の塗り替えで再現したくなります。

いきなりですが、試作を兼ねて1両組み立てました。

結構な重量があるように感じられたので量ってみたところ、使用予定の台車(カトーのタキ43000型用のTR214)を含めて107gでした。比較のためにカトーのコキ104を量ってみたところ、コンテナ無積載で52g、コンテナ5個積載で96gでした。これで実物同様の21両編成の列車を組成した場合、製作予定の西濃鉄道のDD40型では牽引できないように思われます。そこで、量産に当たっては、1両80gを目指して軽量化を図ることにし、まずその方策を検討します。

(つづく)

タグ:鉄道模型

2021-10-09 14:51

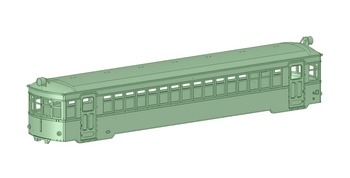

13mmゲージ鉄道模型 国鉄キハ41500型の製作(第1回目) [国鉄気動車]

キニ05が仕掛中ですが、車体強度に問題があって中断しています。このため、先に美濃赤坂線・樽見線用のキハ41500型を作製します。イカロス出版の「全国蒸気機関車配置表」によりますと、昭和30年の大垣機関区には3両のキハ41500型(41551,41643,41644)が配置されていたようですので、41500番代と41600番代を1両ずつ製作します。

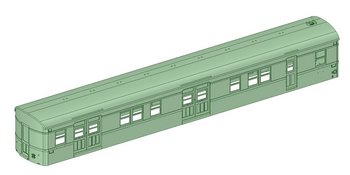

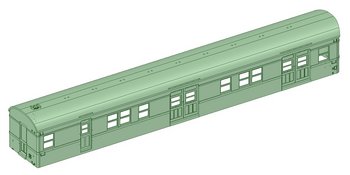

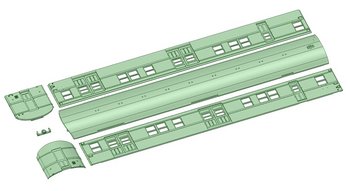

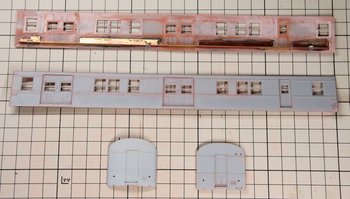

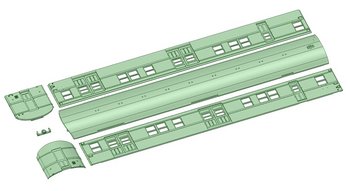

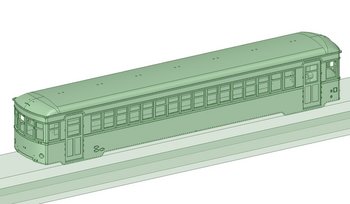

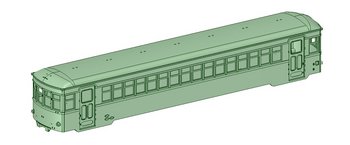

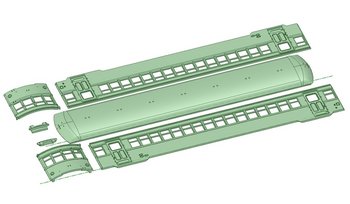

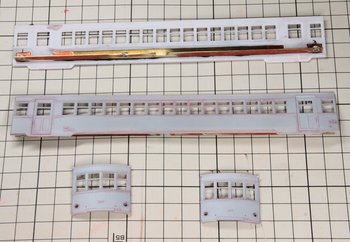

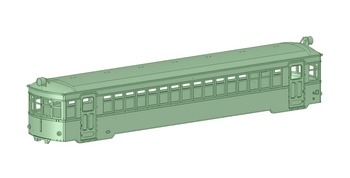

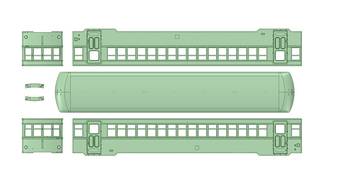

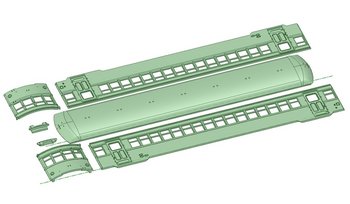

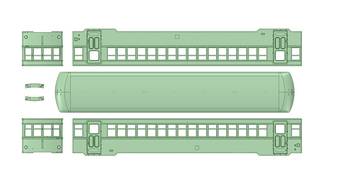

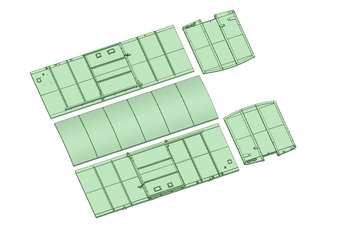

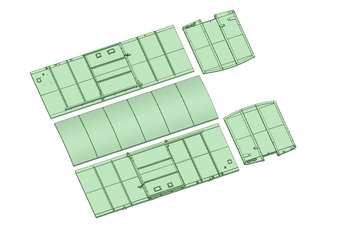

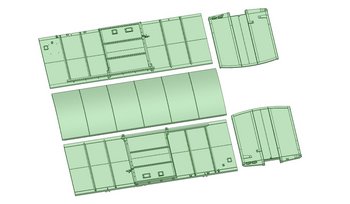

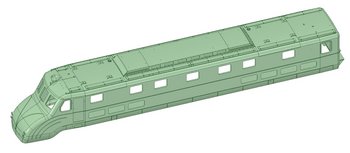

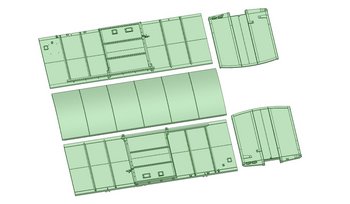

3Dデータです。

上が41500番代、中がが41600番代です。下が出力のためにバラバラにした状態です。41500番代は木製(?)ドア/リベット有りで、41600番代はプレスドア/リベット無しです。それ以外は同じです。実車の形態は分かりませんが、バリエーションを増やすため作り分けました。

キニ05型での反省点を踏まえ、データを次のように変更しました。

・車体強度上昇のため、ドアを側板部品に一体に造形

・二段窓のガラスの段差を表現できるように、窓枠の車内側に段差を造形

・側板部品の肉厚が目立たないように、ドア下前後の部分を斜めにカット

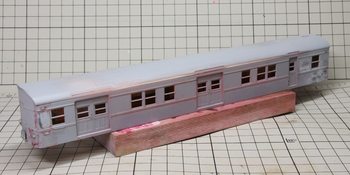

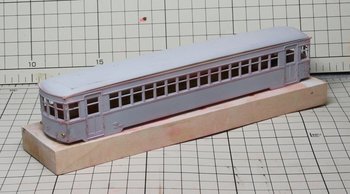

製作中の状態です。

表面を研磨して確認のためにサーフェイサーを吹き付けました。研磨の際にかなりのリベットを削ってしまいました。マスキングテープかマスキングゾルで保護しておくべきで、もっと慎重かつ丁寧に工作すべきだったと反省しています。側板部品には床板取付用に6mm×6mmの真鍮アングル材を接着しました。アングル材にはM2.0のナットをハンダ付けしました。

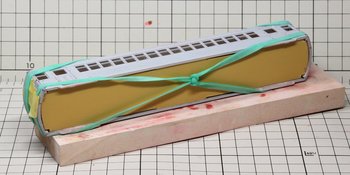

妻板部品と側板部品の接着中の状態です。

接着剤が硬化するまで輪ゴムで保持しました。屋根板部品は、位置決めのために嵌め合わせてあるだけで、接着していません。床板もキニ05型の検討用に作製したものです。

部品どうしの継ぎ目を処理し、ディテールパーツを接着しました。

握り棒にはφ0.3mmの洋白線を使用し、尾灯には外径2.0mmの真鍮パイプを使用しました。尾灯掛けにはエコーモデルのロストワックス製品を使用しましたが、費用対効果の点では、テラ1型と同様に真鍮帯板の方が良いように思います。ドア横の上側の握り棒と妻面の雨樋(縦樋)は塗分け線を跨ぎ、ドアの取っ手は塗分け線ギリギリに位置しますので、マスキングの手間を考えて塗装後に取り付けることにします。室内灯、ヘッドライトおよび尾灯の配線についてはこれから考えます。

以上で、車体の塗装前の工作は終了です。

話は変わりますが、今年の4月にDMMの3Dプリントの出力価格が改定されましたので、どの程度変わったか確認してみました。

このデータは北陸鉄道能登線のキハ5211型で、かなり前にアップロードしたものです。このデータには改定前の価格が適用されるようで、アクリルのUltraモードで10545円です。同じデータを再アップロードしてみましたところ、価格は13230円になりました。25%以上の上昇ですから、個人的には大幅な値上げに感じます。ランナーで部品を纏めると「シェル価格」を抑えられますが、ランナーの分だけ「材料費」が上昇しますので、部品の配置に悩まされそうです。ただ、この価格ですと送料等を含めた総額でShapewaysよりも高くなります。また、アクリルのUltraモードは終了が予告されていますので、今後、アクリル素材の出力はShapeweysに注文することになりそうです。

(つづく)

3Dデータです。

上が41500番代、中がが41600番代です。下が出力のためにバラバラにした状態です。41500番代は木製(?)ドア/リベット有りで、41600番代はプレスドア/リベット無しです。それ以外は同じです。実車の形態は分かりませんが、バリエーションを増やすため作り分けました。

キニ05型での反省点を踏まえ、データを次のように変更しました。

・車体強度上昇のため、ドアを側板部品に一体に造形

・二段窓のガラスの段差を表現できるように、窓枠の車内側に段差を造形

・側板部品の肉厚が目立たないように、ドア下前後の部分を斜めにカット

製作中の状態です。

表面を研磨して確認のためにサーフェイサーを吹き付けました。研磨の際にかなりのリベットを削ってしまいました。マスキングテープかマスキングゾルで保護しておくべきで、もっと慎重かつ丁寧に工作すべきだったと反省しています。側板部品には床板取付用に6mm×6mmの真鍮アングル材を接着しました。アングル材にはM2.0のナットをハンダ付けしました。

妻板部品と側板部品の接着中の状態です。

接着剤が硬化するまで輪ゴムで保持しました。屋根板部品は、位置決めのために嵌め合わせてあるだけで、接着していません。床板もキニ05型の検討用に作製したものです。

部品どうしの継ぎ目を処理し、ディテールパーツを接着しました。

握り棒にはφ0.3mmの洋白線を使用し、尾灯には外径2.0mmの真鍮パイプを使用しました。尾灯掛けにはエコーモデルのロストワックス製品を使用しましたが、費用対効果の点では、テラ1型と同様に真鍮帯板の方が良いように思います。ドア横の上側の握り棒と妻面の雨樋(縦樋)は塗分け線を跨ぎ、ドアの取っ手は塗分け線ギリギリに位置しますので、マスキングの手間を考えて塗装後に取り付けることにします。室内灯、ヘッドライトおよび尾灯の配線についてはこれから考えます。

以上で、車体の塗装前の工作は終了です。

話は変わりますが、今年の4月にDMMの3Dプリントの出力価格が改定されましたので、どの程度変わったか確認してみました。

このデータは北陸鉄道能登線のキハ5211型で、かなり前にアップロードしたものです。このデータには改定前の価格が適用されるようで、アクリルのUltraモードで10545円です。同じデータを再アップロードしてみましたところ、価格は13230円になりました。25%以上の上昇ですから、個人的には大幅な値上げに感じます。ランナーで部品を纏めると「シェル価格」を抑えられますが、ランナーの分だけ「材料費」が上昇しますので、部品の配置に悩まされそうです。ただ、この価格ですと送料等を含めた総額でShapewaysよりも高くなります。また、アクリルのUltraモードは終了が予告されていますので、今後、アクリル素材の出力はShapeweysに注文することになりそうです。

(つづく)

2021-08-21 11:08

コメント(0)

13mmゲージ鉄道模型 鉄製有蓋車 テラ1型の製作(第2回目) [>貨車]

洗浄の際に洗浄機の水温設定を間違えてしまい、修復不能なレベルで変形してしまいました。北陸鉄道キハ5301とワサ1も纏めて洗浄したため、同じ被害にあってしまいました。ショックが大きいのですが、気を取り直して再製作します。

再製作に当たって、データを一部変更しました。

①車体四隅部の支柱を側板部品に造形するように変更しました。前作では部品の反りによって継ぎ目に隙間ができてしまいましたので、継ぎ目を妻面に設けることで、隙間が生じても目立たなくなるようにしました。

②部品どうしの接合を嵌め込み構造にし、接合箇所が浮き上がらないようにしました。

③費用節約のため、尾灯掛けにはロストワックスパーツではなく06.mm×0.2mmの真鍮帯板を使用することにし、真鍮帯板を差し込めるように長孔を造形しました。

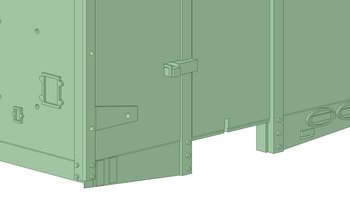

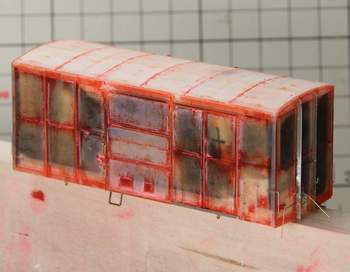

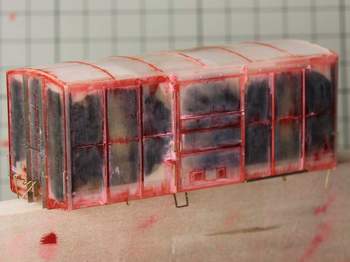

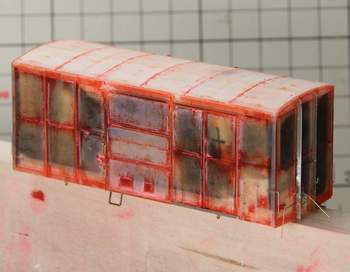

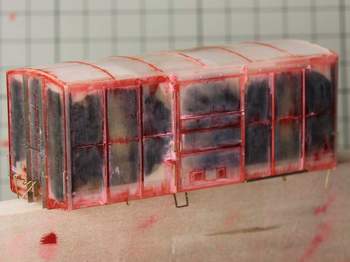

組み立てました。工作内容は前作とほぼ同じです。

車内には、床板をネジ止めするための板を取り付けました。この板にはM1.4のナットを埋め込んで接着してあります。側板部品の内面には、補強のためにウェーブの1.0mm厚のプラ=プレートを接着しました。前作では0.5mm厚の真鍮板を使用しましたが、嵌め込み構造にしたところ、それだけで強度が高くなり真鍮板を使用しなくても良いように思われましたので。

側ブレーキ上方の握り棒は、塗装後に取り付けるのが良かったかもしれません。引戸の吊り金具にはφ0.3mmの真鍮線を使用しましたが、太すぎるように感じられます。

下回りです。

軸受には安達製作所の製品を使用しました。ワールド工芸の製品を使用したかったのですが、手持ちがなく、在庫があるお店も見当たりませんので。なお、ワールド工芸の軸受と安達製作所の軸受とでは取り付けの高さが違いますが、それを失念してしまい、車高が高くなりすぎました。作り直しが必要です。

ブレーキ配管は、ほとんど見えませんので省略しました。側ブレーキ横のステップとエアホースの取り付けがまだですが、十分な強度を確保できるような取り付け構造が思い浮かびませんので、保留しています。単に接着するだけではすぐに外れそうな気がします。

組み合わせました。やはり腰が高いように見えます。

今作の問題点ですが、屋根板が不均一に浮き上がってしまいました。屋根板部品を薄くしたために変形しやすくなったことと、屋根板部品と側板部品との継ぎ目に隙間ができないように屋根板を上側から嵌め込む構造にしたことが原因と思います。この点は増備に当たっての要検討課題です。

(つづく)

再製作に当たって、データを一部変更しました。

①車体四隅部の支柱を側板部品に造形するように変更しました。前作では部品の反りによって継ぎ目に隙間ができてしまいましたので、継ぎ目を妻面に設けることで、隙間が生じても目立たなくなるようにしました。

②部品どうしの接合を嵌め込み構造にし、接合箇所が浮き上がらないようにしました。

③費用節約のため、尾灯掛けにはロストワックスパーツではなく06.mm×0.2mmの真鍮帯板を使用することにし、真鍮帯板を差し込めるように長孔を造形しました。

組み立てました。工作内容は前作とほぼ同じです。

車内には、床板をネジ止めするための板を取り付けました。この板にはM1.4のナットを埋め込んで接着してあります。側板部品の内面には、補強のためにウェーブの1.0mm厚のプラ=プレートを接着しました。前作では0.5mm厚の真鍮板を使用しましたが、嵌め込み構造にしたところ、それだけで強度が高くなり真鍮板を使用しなくても良いように思われましたので。

側ブレーキ上方の握り棒は、塗装後に取り付けるのが良かったかもしれません。引戸の吊り金具にはφ0.3mmの真鍮線を使用しましたが、太すぎるように感じられます。

下回りです。

軸受には安達製作所の製品を使用しました。ワールド工芸の製品を使用したかったのですが、手持ちがなく、在庫があるお店も見当たりませんので。なお、ワールド工芸の軸受と安達製作所の軸受とでは取り付けの高さが違いますが、それを失念してしまい、車高が高くなりすぎました。作り直しが必要です。

ブレーキ配管は、ほとんど見えませんので省略しました。側ブレーキ横のステップとエアホースの取り付けがまだですが、十分な強度を確保できるような取り付け構造が思い浮かびませんので、保留しています。単に接着するだけではすぐに外れそうな気がします。

組み合わせました。やはり腰が高いように見えます。

今作の問題点ですが、屋根板が不均一に浮き上がってしまいました。屋根板部品を薄くしたために変形しやすくなったことと、屋根板部品と側板部品との継ぎ目に隙間ができないように屋根板を上側から嵌め込む構造にしたことが原因と思います。この点は増備に当たっての要検討課題です。

(つづく)

2021-07-12 09:59

北陸鉄道ED231 (第2回) [鉄道模型]

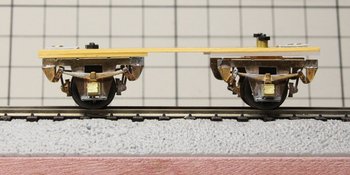

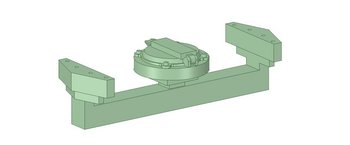

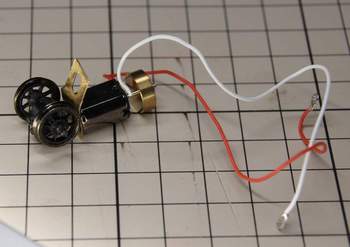

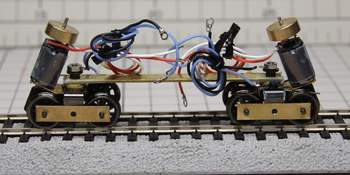

今回は動力系です。プラ製の2軸貨車を数両牽引できる程度の牽引力を目標とします。そのまま使用できそうな製品が見当たりませんので、IMONの新FM-D動力を使用してパワトラ方式の動力を製作しました。

片側のウォームを抜き取り、フライホイールを取り付けました。ウォームがモータの回転軸にハンダ付けされてるようで、力を掛けても抜けませんでしたが、ウォームを加熱したところ簡単に抜けました。モータホルダは0.3mm厚の真鍮帯板で製作しました。

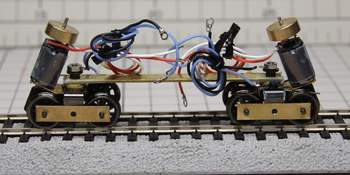

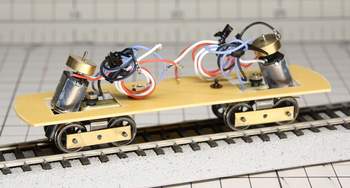

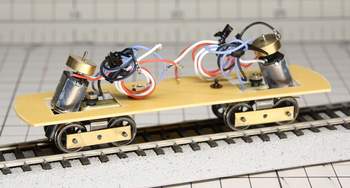

組み立てた状態です。真鍮帯板を介して床板に取り付ける構造です。重心が2軸間に位置するように、モータを傾けました。

床板に取り付けました。まだ配線をしていませんが、このモータは6V仕様ですので、モータどうしを直列に接続する予定です。

モータホルダは下側からボルスタに取り付けました。分かり難いですが、モータがボルスタに対してある程度がたつくように、IMONのジャケットを噛ましました。

ここまで製作しましたが、夢屋のYGギアを使用すれば良かったのでは、と少し後悔しています。夢屋のYGギアのモータは12V仕様でIMONの新FM-D動力のモータより大きく、牽引力と走行の安定性の点ではYGギアの方が良いように思えますので。取り敢えずはこのまま製作を進め、走行性能に問題があるようなら製作し直すことにします。

(つづく)

片側のウォームを抜き取り、フライホイールを取り付けました。ウォームがモータの回転軸にハンダ付けされてるようで、力を掛けても抜けませんでしたが、ウォームを加熱したところ簡単に抜けました。モータホルダは0.3mm厚の真鍮帯板で製作しました。

組み立てた状態です。真鍮帯板を介して床板に取り付ける構造です。重心が2軸間に位置するように、モータを傾けました。

床板に取り付けました。まだ配線をしていませんが、このモータは6V仕様ですので、モータどうしを直列に接続する予定です。

モータホルダは下側からボルスタに取り付けました。分かり難いですが、モータがボルスタに対してある程度がたつくように、IMONのジャケットを噛ましました。

ここまで製作しましたが、夢屋のYGギアを使用すれば良かったのでは、と少し後悔しています。夢屋のYGギアのモータは12V仕様でIMONの新FM-D動力のモータより大きく、牽引力と走行の安定性の点ではYGギアの方が良いように思えますので。取り敢えずはこのまま製作を進め、走行性能に問題があるようなら製作し直すことにします。

(つづく)

2021-02-23 10:40

コメント(0)

テ1200製作記(第7回) 下回りの再製作 [>貨車]

レールへの追従性のため、軸受を可動式にして下回りを再製作しました。3点支持的な構造にできれば工作が楽なのですが、側梁がリンク受けに干渉しますので動きません。どのような構造にするか悩んでいましたが、カトーやアクラスの二軸貨車のように、左右の軸受を一体化してバネで下側に押し出す構造にしました。

余談ですが、カトー(関水金属)はこの構造について特許を取得しています(特許第2984623号、2017年5月12日に存続期間満了により消滅しています)。アクラスの二軸貨車の軸受構造は、この特許を回避するためのように思われるのですが、実際のところどうなのでしょうか。

左右の軸受は12mm×0.5mmの真鍮帯板(K&S社製品)で一体化しました。床板に取り付けるため、真鍮帯板にはネジ孔を切ってM1.4mmのネジを取り付けました。

床板には、軸受を押し付けるためのバネとして、0.5mm×0.2mmの洋白帯板を取り付けました。ただし、剛性が高すぎるようで、もっと柔らかい素材にしなければなりません。

中梁を含めたディテール部品は着脱可能にしました。中梁には1mm×3mm×1mmの真鍮チャンネル材を使用し、補強兼スペーサとして1mm×4mm×1mmの真鍮チャンネル材をハンダ付けしました。中梁の両端は、軸受の真鍮帯板と干渉しないように削り取りました。

組み立てた状態です。左側の軸受が可動式で、少し浮いています。軸受が前後に傾いていますので、傾かないように、バネとして幅の広い帯板を使用するのが良いように思います。バネの素材の選定については今後の課題です。なお、製作してから気が付きましたが、中梁部品が軸受の抜け止めにもなりますので、可動側の軸受の取り付け構造はもっと簡単で良いように思います。

上回りにサフを吹き付けました。屋根は載せてあるだけで接着していません。ピントが甘いので分かり難いのですが、表面には3Dプリント出力品特有の模様がうっすらと現れています。艶消し塗装で誤魔化せることを期待します。妻面部品と側面部品の継ぎ目が目立ちますので、処理が必要です。

記事にするほどではありませんので、こちらに纏めておきます。

トキ21500型にサフを吹き付けました。グレーになるとディテールがよく分かります。最終的には真っ黒になるのですが。

屋根部品と側面部品との継ぎ目の処理が不十分な箇所と、隙間を埋めるために盛った余分な瞬間接着剤が残っている箇所がありますが、おおむね問題ないようです。これからこれらの箇所を仕上げていきます。

実のところ、真っ黒だったから分からなかっただけで、見るに堪えない出来なのではと心配していましたが、それほどでもなかったようで安心しました。

(つづく)

余談ですが、カトー(関水金属)はこの構造について特許を取得しています(特許第2984623号、2017年5月12日に存続期間満了により消滅しています)。アクラスの二軸貨車の軸受構造は、この特許を回避するためのように思われるのですが、実際のところどうなのでしょうか。

左右の軸受は12mm×0.5mmの真鍮帯板(K&S社製品)で一体化しました。床板に取り付けるため、真鍮帯板にはネジ孔を切ってM1.4mmのネジを取り付けました。

床板には、軸受を押し付けるためのバネとして、0.5mm×0.2mmの洋白帯板を取り付けました。ただし、剛性が高すぎるようで、もっと柔らかい素材にしなければなりません。

中梁を含めたディテール部品は着脱可能にしました。中梁には1mm×3mm×1mmの真鍮チャンネル材を使用し、補強兼スペーサとして1mm×4mm×1mmの真鍮チャンネル材をハンダ付けしました。中梁の両端は、軸受の真鍮帯板と干渉しないように削り取りました。

組み立てた状態です。左側の軸受が可動式で、少し浮いています。軸受が前後に傾いていますので、傾かないように、バネとして幅の広い帯板を使用するのが良いように思います。バネの素材の選定については今後の課題です。なお、製作してから気が付きましたが、中梁部品が軸受の抜け止めにもなりますので、可動側の軸受の取り付け構造はもっと簡単で良いように思います。

上回りにサフを吹き付けました。屋根は載せてあるだけで接着していません。ピントが甘いので分かり難いのですが、表面には3Dプリント出力品特有の模様がうっすらと現れています。艶消し塗装で誤魔化せることを期待します。妻面部品と側面部品の継ぎ目が目立ちますので、処理が必要です。

記事にするほどではありませんので、こちらに纏めておきます。

トキ21500型にサフを吹き付けました。グレーになるとディテールがよく分かります。最終的には真っ黒になるのですが。

屋根部品と側面部品との継ぎ目の処理が不十分な箇所と、隙間を埋めるために盛った余分な瞬間接着剤が残っている箇所がありますが、おおむね問題ないようです。これからこれらの箇所を仕上げていきます。

実のところ、真っ黒だったから分からなかっただけで、見るに堪えない出来なのではと心配していましたが、それほどでもなかったようで安心しました。

(つづく)

2021-01-05 12:58

コメント(0)

13mmゲージ鉄道模型 鉄製有蓋車 テラ1型の製作(第1回目) [>貨車]

3Dプリント出力サービスを利用してテラ1型を製作します。この形式も現時点でワールド工芸のキットが入手可能ですが、テム300型と同じ理由により市販のキットに頼らずに製作することにしました。

西濃鉄道美濃大久保駅で撮影した実車です。昭和59年のダイヤ改正後も残りましたので、よく見かけた記憶があります。

昼飯線を行く列車です。ホキ8800型の後ろにテラ1型が2両連結されています。末期にはホキ2800型やホキ8800型などと昼飯~新湊で使用されていたと記憶しています。ホキ2800型とホキ8800型も製作したいのですが、この製作ペースではいつになるか分かりません。

市橋線を行く列車です。機関車の直後にテラ1型が連結されています。その後ろのワム80000型は引戸が開いています。列車前方にワム80000が止まっていますが・・・

・・・そのまま機関車の前に連結して市橋まで行きました。

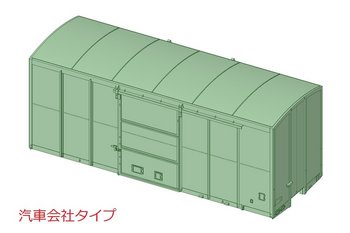

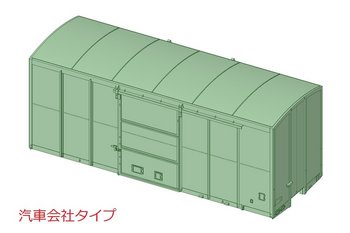

3Dデータです。DMMのアクリルUltramodeの出力のサービス終了が予告されていますので、今後のことを考え、DMMとShapewaysに1輌ずつ注文して比較してみました。全く同じものを2輌製作するのは面白くありませんので、汽車会社タイプと協三工業タイプを1輌ずつ製作することにしました。汽車会社タイプと協三工業タイプとでは妻面の溶接ビードの位置と向きが異なります。

妻面の溶接ビード以外に違いがないか実車の写真を見比べたところ、屋根の四隅部の処理に違いがあるようで、汽車会社製のテラ16、29、31ではR面取りされており、協三工業製のテラ145、149、151、162ではR面取りされていないようです。ただ、この違いがメーカーの違いによるものかどうかは分かりません。一応、3Dデータ上でも違いを表現してみました。

工作中の状態です。補強板の貼り付け→表面の研磨→パーツの取り付けの順で工作を進めました。工作内容は、仕掛中のテム300型とほぼ同じです。

研磨の前の写真を撮っていないのですが、Shapeweysの出力品には、ピッチの細かい畝のような凹凸が現れていました。また、Shapeweysの出力品はDMMの出力品に比べて多少削れにくい(研磨に時間がかかる)ように思いました。データの再現の程度には差が無いように思いました。なお、出力品では屋根の四隅部の違いは分かりませんでした。

引戸レールには、0.8mm×0.3mmの洋白帯板を使用しました。接着面積を稼ぐため、一方の端を「コ」の字状に曲げ返して接着し、もう一方の端を直角に曲げて車体に差し込みました。引戸レールが車体から浮いているのを再現しましたが、実際に見てみますと、かなり垂直に近い角度で見なければ分かりません。市販のプラ製貨車のような凸モールド的な表現にしても、見た目の印象的に大差はないような気がします。

車体裾のフック(?)を安達製作所のパーツで表現してみましたが、オーバーディテール気味に思います。引戸上部の吊り金具(?)をφ0.2mmの真鍮線で表現してみましたが、こちらはほとんど見えません。どちらも無くてもよかったかもしれません。

実車の引戸と引戸受けの握り棒です。実車では上下から見て曲がっていますが、模型では真直ぐにしました。テム300型では実物のように曲げてみたのですが、うまくいかずに正直なところ見苦しいだけのように感じましたので。実車に近づけようとして見苦しくなるくらいなら、いっそのこと省略します。

接着中の状態です。セメダインスーパーXLブラックで接着し、硬化するまで輪ゴムで留めておきました。なお、屋根板はまだ接着していません。

はみ出した接着剤を除去し、解放テコを取り付けました。妻面中央の解放テコ受けは、安達製作所のパーツを長さを調節して使用しました。側ブレーキテコ案内とステップは、テム300型と異なり床板に取り付ける予定です。これで上回りの目処が立ちましたので、下回りの製作に移ります。

今回使用したパーツです。

F-0004 貨車用尾灯掛(長)/工房ひろ

F-0005 貨車用尾灯掛(短)/工房ひろ

2608 解放テコ受 上作用/エコーモデル

S211N 解放テコ受 大/安達製作所

S183 パイプ吊金具 1本/安達製作所

以下、今回の反省点です。

・引戸レールは両端ともに車体に差し込んで接着する構造にすべきでした。むしろ、何故片側端だけを差し込む構造にしたのか、記憶にありません。また、車体から浮かせる構造にこだわらず、凸モールド状の造形で表現してもよかったように思います。

・屋根板部品の厚さを1mmにしましたが、剛性が高すぎて反りの矯正が面倒です。工作と出力費用の2つの点で、もう少し薄くするのが良いように思います。「模型として必要な強度があり、車体に接着したら自然と無理なく反りが矯正される程度の剛性」が個人的な理想です。

・工房ひろの尾灯掛けは出来が良いのですが、結構高価なうえ老眼が進んだ眼にはほとんど見えません。費用対効果の点では、真鍮帯板か洋白帯板での表現でよいかもしれません。また、向かって右側の尾灯掛けは無くてもよいように思います。

(つづく)

西濃鉄道美濃大久保駅で撮影した実車です。昭和59年のダイヤ改正後も残りましたので、よく見かけた記憶があります。

昼飯線を行く列車です。ホキ8800型の後ろにテラ1型が2両連結されています。末期にはホキ2800型やホキ8800型などと昼飯~新湊で使用されていたと記憶しています。ホキ2800型とホキ8800型も製作したいのですが、この製作ペースではいつになるか分かりません。

市橋線を行く列車です。機関車の直後にテラ1型が連結されています。その後ろのワム80000型は引戸が開いています。列車前方にワム80000が止まっていますが・・・

・・・そのまま機関車の前に連結して市橋まで行きました。

3Dデータです。DMMのアクリルUltramodeの出力のサービス終了が予告されていますので、今後のことを考え、DMMとShapewaysに1輌ずつ注文して比較してみました。全く同じものを2輌製作するのは面白くありませんので、汽車会社タイプと協三工業タイプを1輌ずつ製作することにしました。汽車会社タイプと協三工業タイプとでは妻面の溶接ビードの位置と向きが異なります。

妻面の溶接ビード以外に違いがないか実車の写真を見比べたところ、屋根の四隅部の処理に違いがあるようで、汽車会社製のテラ16、29、31ではR面取りされており、協三工業製のテラ145、149、151、162ではR面取りされていないようです。ただ、この違いがメーカーの違いによるものかどうかは分かりません。一応、3Dデータ上でも違いを表現してみました。

工作中の状態です。補強板の貼り付け→表面の研磨→パーツの取り付けの順で工作を進めました。工作内容は、仕掛中のテム300型とほぼ同じです。

研磨の前の写真を撮っていないのですが、Shapeweysの出力品には、ピッチの細かい畝のような凹凸が現れていました。また、Shapeweysの出力品はDMMの出力品に比べて多少削れにくい(研磨に時間がかかる)ように思いました。データの再現の程度には差が無いように思いました。なお、出力品では屋根の四隅部の違いは分かりませんでした。

引戸レールには、0.8mm×0.3mmの洋白帯板を使用しました。接着面積を稼ぐため、一方の端を「コ」の字状に曲げ返して接着し、もう一方の端を直角に曲げて車体に差し込みました。引戸レールが車体から浮いているのを再現しましたが、実際に見てみますと、かなり垂直に近い角度で見なければ分かりません。市販のプラ製貨車のような凸モールド的な表現にしても、見た目の印象的に大差はないような気がします。

車体裾のフック(?)を安達製作所のパーツで表現してみましたが、オーバーディテール気味に思います。引戸上部の吊り金具(?)をφ0.2mmの真鍮線で表現してみましたが、こちらはほとんど見えません。どちらも無くてもよかったかもしれません。

実車の引戸と引戸受けの握り棒です。実車では上下から見て曲がっていますが、模型では真直ぐにしました。テム300型では実物のように曲げてみたのですが、うまくいかずに正直なところ見苦しいだけのように感じましたので。実車に近づけようとして見苦しくなるくらいなら、いっそのこと省略します。

接着中の状態です。セメダインスーパーXLブラックで接着し、硬化するまで輪ゴムで留めておきました。なお、屋根板はまだ接着していません。

はみ出した接着剤を除去し、解放テコを取り付けました。妻面中央の解放テコ受けは、安達製作所のパーツを長さを調節して使用しました。側ブレーキテコ案内とステップは、テム300型と異なり床板に取り付ける予定です。これで上回りの目処が立ちましたので、下回りの製作に移ります。

今回使用したパーツです。

F-0004 貨車用尾灯掛(長)/工房ひろ

F-0005 貨車用尾灯掛(短)/工房ひろ

2608 解放テコ受 上作用/エコーモデル

S211N 解放テコ受 大/安達製作所

S183 パイプ吊金具 1本/安達製作所

以下、今回の反省点です。

・引戸レールは両端ともに車体に差し込んで接着する構造にすべきでした。むしろ、何故片側端だけを差し込む構造にしたのか、記憶にありません。また、車体から浮かせる構造にこだわらず、凸モールド状の造形で表現してもよかったように思います。

・屋根板部品の厚さを1mmにしましたが、剛性が高すぎて反りの矯正が面倒です。工作と出力費用の2つの点で、もう少し薄くするのが良いように思います。「模型として必要な強度があり、車体に接着したら自然と無理なく反りが矯正される程度の剛性」が個人的な理想です。

・工房ひろの尾灯掛けは出来が良いのですが、結構高価なうえ老眼が進んだ眼にはほとんど見えません。費用対効果の点では、真鍮帯板か洋白帯板での表現でよいかもしれません。また、向かって右側の尾灯掛けは無くてもよいように思います。

(つづく)

2020-11-09 09:31

DMMのβテスト素材(HiReso / HiPerf) [鉄道模型]

DMMよりHiReso / HiPerfのβテスト素材のサービスが開始され、アクリルのExtremeの終了が予告されましたので(現時点では既に終了しています)、この素材が従来のアクリルの代わりになるか確認するため注文してみました。

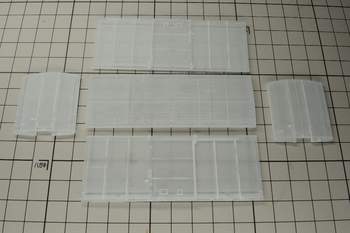

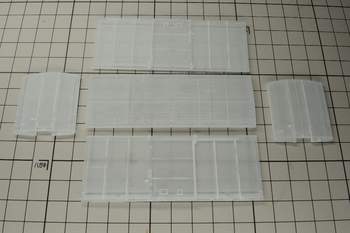

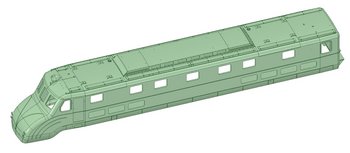

上の画像は出力を注文した3Dデータで、1/80スケールのテラ1型(汽車会社製)です。

出力価格は、

HiReso:10,886円

HiPerf: 8,618円

です。従来のアクリルの出力価格は

ExtreMode:10,886円

UltraMode: 6,315円

です。今回は安価な方の(といっても財布には十分に厳しいですが)HiPerfを試してみました。

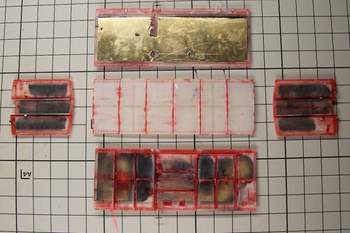

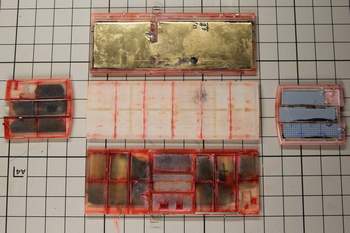

出力品です。この素材は、従来のアクリルに比べて剛性が低いように感じられます。例えるなら「湿気た煎餅」のような感触です。表面は滑らかで、平面の部分には従来のアクリルような模様は見られません。「非常になめらか」と謳っているだけのことはあると思いました。

側面部品には溶接ビード(断面は半径0.1mmの半円です)が造形されていない箇所や、支柱や側扉のリブが欠けている箇所があります。側扉(引戸)の票差しは一部が崩れており、車端寄りの票差しは造形されていません。なお、滑車と引戸錠は造形されています。

屋根部品にも、側面部品と同じように溶接ビード(断面は0.2mm×0.1mmの長方形です)が造形されていない箇所があります。

妻面部品の1枚には溶接ビード(断面は半径0.1mmの半円です)がほとんど造形されておらず、リベットも一部欠損しています。標識灯掛けのブラケットは造形されています。

これらの寸法はテ1200やテム100/300と同じで、アクリルのExtreModeでは問題なく造形されています。

造形の欠損についてDMMに問い合わせましたら、

・従来のアクリルと比較して柔らかく、全面にサポート材が残り、微小な形状が裂けやすい傾向があるため、(微小な形状の)造形は難しい

・(どの程度の寸法であれば造形できるかは)βテスト素材なので明確には分からないが、0.5mm以上の厚さが必要と思われる

・(今回はHiPerfだが)HiResoも同じ結果になると思われる

との回答がありました。

以下、この素材についての感想です。

・DMMの回答から、溶接ビードなどは「造形されなかった」のではなく、「造形されたがサポート材を除去する際に裂け落ちた」ものと推測されます。出力品(特に屋根部品)には「ほつれた糸」のようなものが多く見られますので、この素材は積層の層どうしの結合が弱いのかもしれません。

・微小な突起の造形が欠損するという今回の結果を見る限りでは、リベットや溶接ビードなどがある車輌の造形には適していないように思います。

・剛性が低く柔らかい素材ですので、強度の観点からも、鉄道車輌のような「中空の箱モノ」には向いていないように思います。

造形の欠損をリカバーする方法が思い浮かびませんので、勿体ないですがこの出力品はこのまま放置します。表面が滑らかで微小な突起が造形できるなら、リベットがびっしりあるような車輛を製作できるのでは、と期待したのですが残念な結果になりました。今回の出力費用は授業料だったと思うことにしますが、DMMに対しては、「微小な形状は裂けやすい傾向があり、造形が難しい」のでしたら、その旨を素材の情報に記載しておいて欲しかったという気持ちはあります。結論として、この素材は従来のアクリルとは質が異なり、当方のような用途では代わりにはならないと感じました。

本題は以上で、以下は余談です。しばらく工作はしていませんでしたが、いくつか3Dデータを作成しました。

このデータはそのうちの1つのEF55型で、MAXモデルの燕編成の牽引用に作成しました。EF55型は天賞堂、ムサシノモデル、奄美屋から発売されていますが、16番のため前頭部の絞りがスケール通りではありません。そこで、13mmゲージで前頭部の絞りがスケール通りのEF55の製作を目指します。仕掛品が溜まっていますので、いつ取り掛かれるか分かりませんが。

(終わり)

上の画像は出力を注文した3Dデータで、1/80スケールのテラ1型(汽車会社製)です。

出力価格は、

HiReso:10,886円

HiPerf: 8,618円

です。従来のアクリルの出力価格は

ExtreMode:10,886円

UltraMode: 6,315円

です。今回は安価な方の(といっても財布には十分に厳しいですが)HiPerfを試してみました。

出力品です。この素材は、従来のアクリルに比べて剛性が低いように感じられます。例えるなら「湿気た煎餅」のような感触です。表面は滑らかで、平面の部分には従来のアクリルような模様は見られません。「非常になめらか」と謳っているだけのことはあると思いました。

側面部品には溶接ビード(断面は半径0.1mmの半円です)が造形されていない箇所や、支柱や側扉のリブが欠けている箇所があります。側扉(引戸)の票差しは一部が崩れており、車端寄りの票差しは造形されていません。なお、滑車と引戸錠は造形されています。

屋根部品にも、側面部品と同じように溶接ビード(断面は0.2mm×0.1mmの長方形です)が造形されていない箇所があります。

妻面部品の1枚には溶接ビード(断面は半径0.1mmの半円です)がほとんど造形されておらず、リベットも一部欠損しています。標識灯掛けのブラケットは造形されています。

これらの寸法はテ1200やテム100/300と同じで、アクリルのExtreModeでは問題なく造形されています。

造形の欠損についてDMMに問い合わせましたら、

・従来のアクリルと比較して柔らかく、全面にサポート材が残り、微小な形状が裂けやすい傾向があるため、(微小な形状の)造形は難しい

・(どの程度の寸法であれば造形できるかは)βテスト素材なので明確には分からないが、0.5mm以上の厚さが必要と思われる

・(今回はHiPerfだが)HiResoも同じ結果になると思われる

との回答がありました。

以下、この素材についての感想です。

・DMMの回答から、溶接ビードなどは「造形されなかった」のではなく、「造形されたがサポート材を除去する際に裂け落ちた」ものと推測されます。出力品(特に屋根部品)には「ほつれた糸」のようなものが多く見られますので、この素材は積層の層どうしの結合が弱いのかもしれません。

・微小な突起の造形が欠損するという今回の結果を見る限りでは、リベットや溶接ビードなどがある車輌の造形には適していないように思います。

・剛性が低く柔らかい素材ですので、強度の観点からも、鉄道車輌のような「中空の箱モノ」には向いていないように思います。

造形の欠損をリカバーする方法が思い浮かびませんので、勿体ないですがこの出力品はこのまま放置します。表面が滑らかで微小な突起が造形できるなら、リベットがびっしりあるような車輛を製作できるのでは、と期待したのですが残念な結果になりました。今回の出力費用は授業料だったと思うことにしますが、DMMに対しては、「微小な形状は裂けやすい傾向があり、造形が難しい」のでしたら、その旨を素材の情報に記載しておいて欲しかったという気持ちはあります。結論として、この素材は従来のアクリルとは質が異なり、当方のような用途では代わりにはならないと感じました。

本題は以上で、以下は余談です。しばらく工作はしていませんでしたが、いくつか3Dデータを作成しました。

このデータはそのうちの1つのEF55型で、MAXモデルの燕編成の牽引用に作成しました。EF55型は天賞堂、ムサシノモデル、奄美屋から発売されていますが、16番のため前頭部の絞りがスケール通りではありません。そこで、13mmゲージで前頭部の絞りがスケール通りのEF55の製作を目指します。仕掛品が溜まっていますので、いつ取り掛かれるか分かりませんが。

(終わり)

2020-07-03 09:15

コメント(0)

前の10件 | -