テ1200製作記(第6回) 主に下回り [>貨車]

仕掛品が溜まっていますので、手を広げずに仕掛品の消化に努めます。

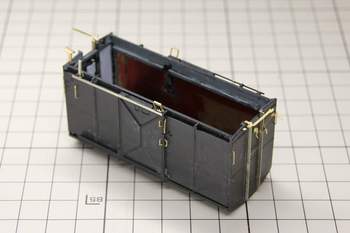

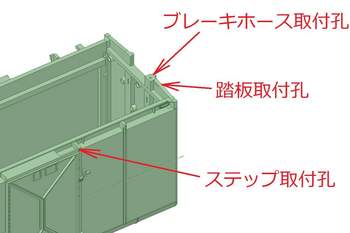

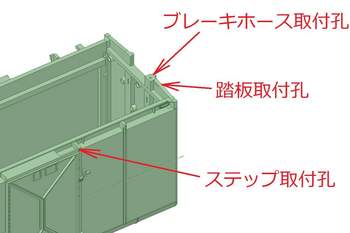

引戸下にステップを、妻面に踏板とエアホース(ブレーキホース)を取り付けました。位置決めができるように、3Dデータの段階でパーツの取付孔を設けておきました。

引戸下のステップの取付は前作と同じで、接着面積を稼ぐためにアングル材にハンダ付けして側面部品に接着しました。

踏板には0.3mm×1.0mmの真鍮帯板を使用し、L字に曲げて車内側から差し込みました。引っ掛けて破損しないように、スケール寸法よりも短くしてあります。

エアホースは、付け根部分を直角に曲げて取付穴に差し込みました。組み立てや分解際の取り扱いを考えますと、妻面部品ではなく床板に接着するのが良いかもしれません。

妻面の踏板とエアホースは、取り扱いと費用対効果を考えますと省略して良いかもしれません。編成に組み込まれるとほとんど見えませんし、エアホースは安くありませんので。

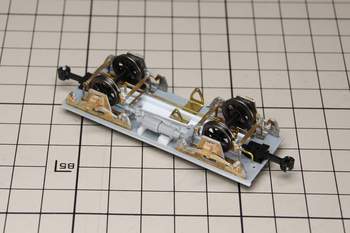

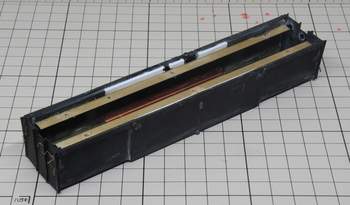

床板は1.0mm厚のプラ板で製作しました。

中梁は前作と同じようにエバーグリーンのプラチャンネルで製作しました。

ブレーキ管はφ0.7mmの真鍮線ですが、太すぎに感じられ、前作のφ0.5mmでよかったように思います。なお、前作とは固定構造を変更し、両端を上側に曲げて床板に差し込んで接着しました。

ブレーキシリンダ、ブレーキテコ、軸受けは前作と同じです。

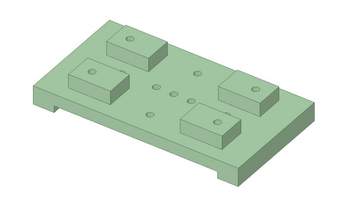

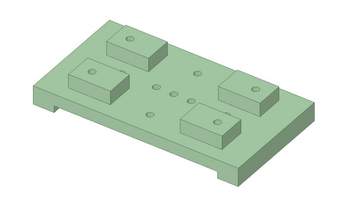

今回、軸受取付用の孔を開けるための治具を製作して使用しました。1輌当たり8か所も正確に孔を開けるのは面倒ですので。この治具を使えば、ケガキ不要でそれなりに正確に孔を開けることができます。

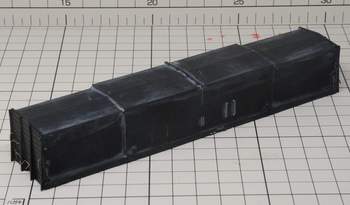

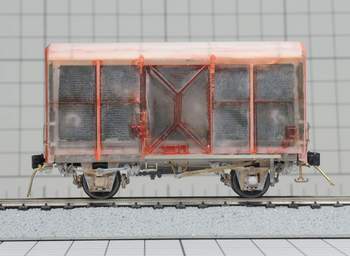

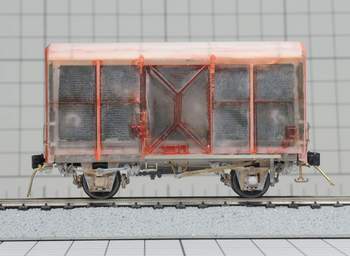

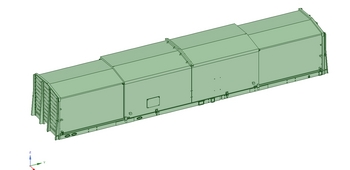

上回りと下回りを組み合わせました。まだ接着していません。塗装後に接着します。

側ブレーキテコを着脱できるように、側ブレーキテコ案内の上側が開く構造にしてあります。ただ、上回りと下回りの結合や分解の際に側ブレーキテコと側ブレーキテコ案内が破損しないように気を使いますので、このあたりの構造にもう少し工夫が必要に思われます。

今回使用したパーツは

軸 受:13mm 単軸台車 二段リンク(長軸タイプ) 組立キット/ワールド工芸

床下機器:貨車用ブレーキシリンダーセット/ホビーモデル

0859N 二軸貨車用ブレーキテコ/安達製作所

5821-2 エアーホース 7本入/エンドウ

カプラー:IMONカプラーHO109

です。

以上で塗装前の工作は終了です。引越後まだ塗装スペースを整えていませんので、塗装はしばらく保留です。

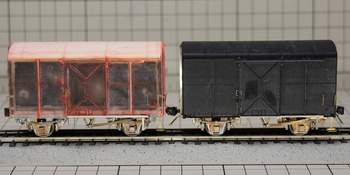

前作と連結してみました。今作では側ブレーキテコの位置を修正しました。前作の位置ではブレーキを掛けられません。カプラーの突出長さを前作より長くしましたが、前作のままでよかったように思います。

いくつかの反省点はありますが、大きな問題はありませんでした。仕掛品を消化したら増備を進めます。さらにテム300/テム100型とテラ1型の製作に取り掛かることにします。

(つづく)

引戸下にステップを、妻面に踏板とエアホース(ブレーキホース)を取り付けました。位置決めができるように、3Dデータの段階でパーツの取付孔を設けておきました。

引戸下のステップの取付は前作と同じで、接着面積を稼ぐためにアングル材にハンダ付けして側面部品に接着しました。

踏板には0.3mm×1.0mmの真鍮帯板を使用し、L字に曲げて車内側から差し込みました。引っ掛けて破損しないように、スケール寸法よりも短くしてあります。

エアホースは、付け根部分を直角に曲げて取付穴に差し込みました。組み立てや分解際の取り扱いを考えますと、妻面部品ではなく床板に接着するのが良いかもしれません。

妻面の踏板とエアホースは、取り扱いと費用対効果を考えますと省略して良いかもしれません。編成に組み込まれるとほとんど見えませんし、エアホースは安くありませんので。

床板は1.0mm厚のプラ板で製作しました。

中梁は前作と同じようにエバーグリーンのプラチャンネルで製作しました。

ブレーキ管はφ0.7mmの真鍮線ですが、太すぎに感じられ、前作のφ0.5mmでよかったように思います。なお、前作とは固定構造を変更し、両端を上側に曲げて床板に差し込んで接着しました。

ブレーキシリンダ、ブレーキテコ、軸受けは前作と同じです。

今回、軸受取付用の孔を開けるための治具を製作して使用しました。1輌当たり8か所も正確に孔を開けるのは面倒ですので。この治具を使えば、ケガキ不要でそれなりに正確に孔を開けることができます。

上回りと下回りを組み合わせました。まだ接着していません。塗装後に接着します。

側ブレーキテコを着脱できるように、側ブレーキテコ案内の上側が開く構造にしてあります。ただ、上回りと下回りの結合や分解の際に側ブレーキテコと側ブレーキテコ案内が破損しないように気を使いますので、このあたりの構造にもう少し工夫が必要に思われます。

今回使用したパーツは

軸 受:13mm 単軸台車 二段リンク(長軸タイプ) 組立キット/ワールド工芸

床下機器:貨車用ブレーキシリンダーセット/ホビーモデル

0859N 二軸貨車用ブレーキテコ/安達製作所

5821-2 エアーホース 7本入/エンドウ

カプラー:IMONカプラーHO109

です。

以上で塗装前の工作は終了です。引越後まだ塗装スペースを整えていませんので、塗装はしばらく保留です。

前作と連結してみました。今作では側ブレーキテコの位置を修正しました。前作の位置ではブレーキを掛けられません。カプラーの突出長さを前作より長くしましたが、前作のままでよかったように思います。

いくつかの反省点はありますが、大きな問題はありませんでした。仕掛品を消化したら増備を進めます。さらにテム300/テム100型とテラ1型の製作に取り掛かることにします。

(つづく)

テ1200製作記(第5回) 増備 [>貨車]

テ1200型を増備します。

何輌製作するか決めていませんが、ある程度まとまった数を製作するつもりです。

前作の問題点を踏まえ、以下のように変更しました。

・側梁を車体側面部品に一体に造形

・実車における妻面のアングル材を帯板で表現

・握り棒やブレーキテコ関連の位置の修正

・車体側面部品の支柱の寸法の修正

・屋根の溶接ビードなど、ディテールの追加

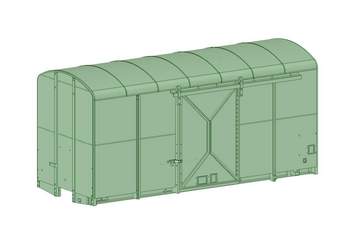

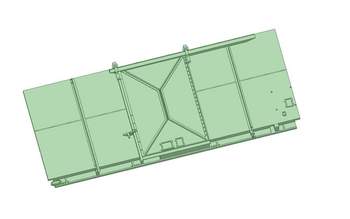

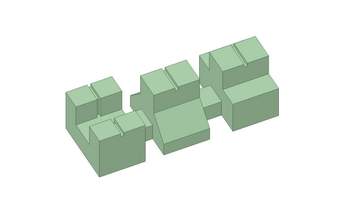

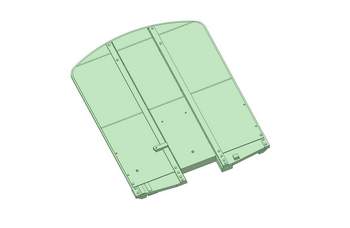

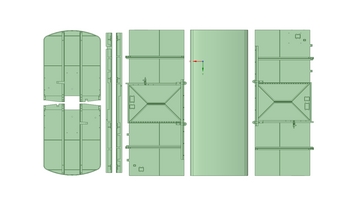

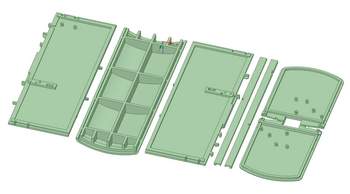

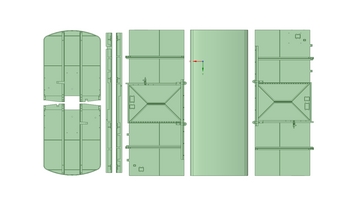

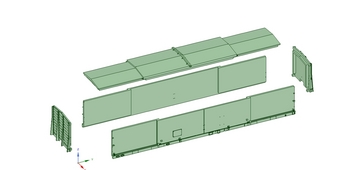

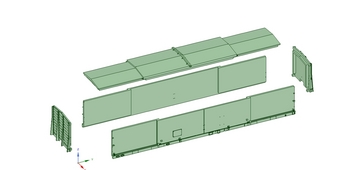

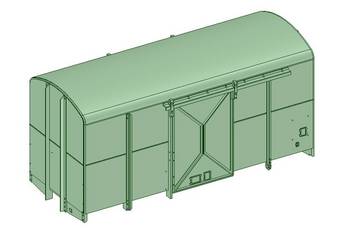

全体のデータです。前作と違いが無いように見えますが、再製作に近いレベルで修正しました。

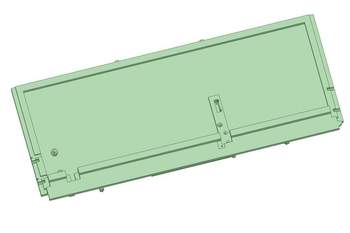

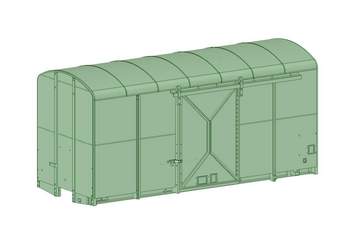

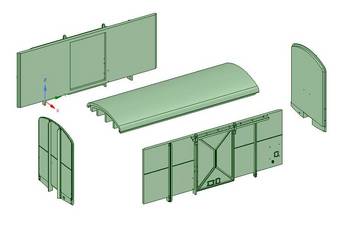

側面部品のデータです。

前作では上回りと下回りを分離できるように側面部品と側梁を別部品にしましたが、今作では見栄えと強度を考慮して一体造形にしました。

その他、いくつかディテールを修正しました。特に、車体側面の支柱が大きすぎるように思われましたので、テラ1型の実車の支柱の寸法を参考にして修正しました。また、前作では腰高に感じられましたので、車体裾の高さと側梁の寸法を変更しました。

側面部品の車内側には、床板取付用の突起を設けました。組み立ての手間が省けるうえ、床板の取付精度を高くできると思います。

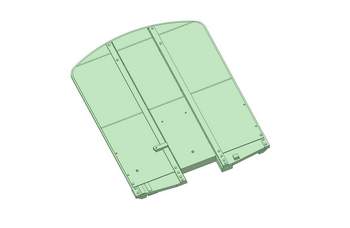

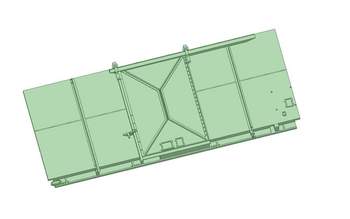

妻面部品のデータです。

前作ではアングル材の表現を一体に造形しましたが、強度を考慮して帯板で表現する構造に変更しました。帯板を差し込んで位置決めできるように溝を設けてあります。

このほか、解放テコ受けの取付孔の位置と、尾灯掛けのブラケットの位置と形状を修正しました。

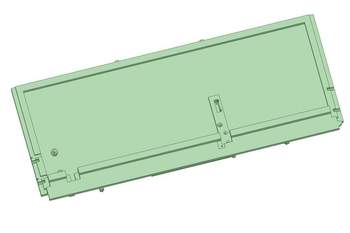

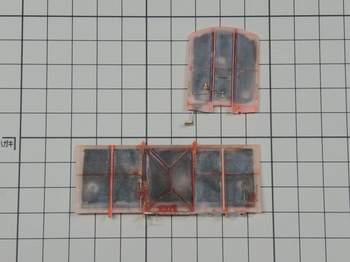

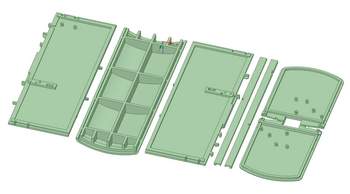

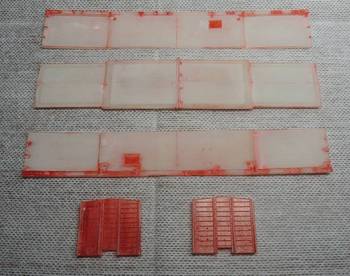

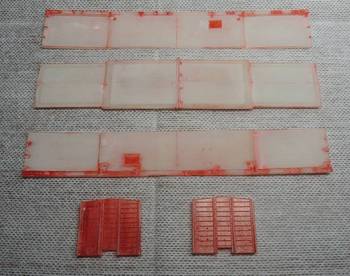

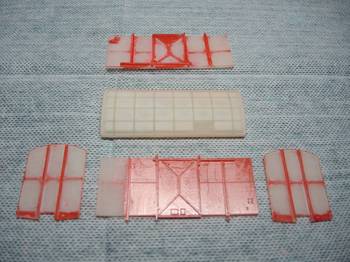

出力品です。出力はいつも通りDMMで、アクリルのEXTREMEモードです。

失敗作にサーフェイサーを砂吹きしてみたところ、表面の模様が目立たなくなりました。艶消し塗装を前提とするのでしたら、表面の研磨をしなくてもよいかもしれません。そこで、今回は表面研磨をせずに製作します。

製作中の状態です。下地塗装として樹脂用染料で染めてみました。屋根部品は研磨しましたが、側面部品と妻面部品は研磨していません。

側面部品の車内側には、補強と反りの矯正と補重のために0.8mm厚の真鍮板を接着しました。ただ、強度が過剰に思われますので、次作では0.5mm厚にしてみようと思います。

妻面部品の車内側には、0.5mm厚のプラ板を現物合わせで切り出して接着しました。

握り棒はφ0.3mmの真鍮線、側ブレーキテコ案内は0.2mm厚1.0mm幅の洋白帯板、妻面のアングル材の表現は0.2mm厚1.7mm幅の洋白帯板です。

このほか、妻面部品には、解放テコ受け、尾灯掛け、ステップを接着しました。

尾灯掛けを取り付ける際、妻面に一体に造形したブラケットを破壊してしまいました。目立たないのでそのままにしてありますが、構造と寸法の再検討が必要です。

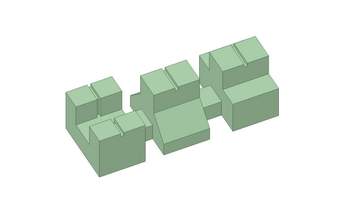

解放テコの製作が面倒ですので、製作用の治具を併せて出力しました。

1つのstlファイルに含まれるシェル数を減らすため一体化してありますが、分離して使用します。真鍮線を挟むだけでクランク状に曲げるという目論見です。

使用したところ、曲げが甘いように思いますが、手作業で曲げたものよりは見栄えが良く、また、圧倒的に楽です。金属材料で治具を製作すれば、エッジが出たシャープな解放テコを製作できるかもしれません。

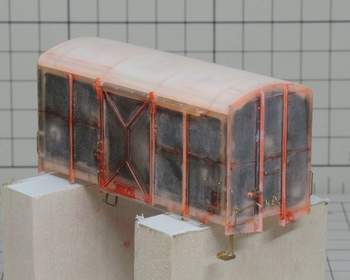

箱に組み立てました。屋根はまだ接着していません。

引戸レールには0.3mm厚0.8mm幅の洋白帯板を使用しました。

今回使用したパーツは、

・F0005 尾灯掛 短 貨車用/工房ひろ

・2608 解放テコ受 上作用/エコーモデル

・F0003 有蓋車解放テコ受/工房ひろ

です。

(つづく)

何輌製作するか決めていませんが、ある程度まとまった数を製作するつもりです。

前作の問題点を踏まえ、以下のように変更しました。

・側梁を車体側面部品に一体に造形

・実車における妻面のアングル材を帯板で表現

・握り棒やブレーキテコ関連の位置の修正

・車体側面部品の支柱の寸法の修正

・屋根の溶接ビードなど、ディテールの追加

全体のデータです。前作と違いが無いように見えますが、再製作に近いレベルで修正しました。

側面部品のデータです。

前作では上回りと下回りを分離できるように側面部品と側梁を別部品にしましたが、今作では見栄えと強度を考慮して一体造形にしました。

その他、いくつかディテールを修正しました。特に、車体側面の支柱が大きすぎるように思われましたので、テラ1型の実車の支柱の寸法を参考にして修正しました。また、前作では腰高に感じられましたので、車体裾の高さと側梁の寸法を変更しました。

側面部品の車内側には、床板取付用の突起を設けました。組み立ての手間が省けるうえ、床板の取付精度を高くできると思います。

妻面部品のデータです。

前作ではアングル材の表現を一体に造形しましたが、強度を考慮して帯板で表現する構造に変更しました。帯板を差し込んで位置決めできるように溝を設けてあります。

このほか、解放テコ受けの取付孔の位置と、尾灯掛けのブラケットの位置と形状を修正しました。

出力品です。出力はいつも通りDMMで、アクリルのEXTREMEモードです。

失敗作にサーフェイサーを砂吹きしてみたところ、表面の模様が目立たなくなりました。艶消し塗装を前提とするのでしたら、表面の研磨をしなくてもよいかもしれません。そこで、今回は表面研磨をせずに製作します。

製作中の状態です。下地塗装として樹脂用染料で染めてみました。屋根部品は研磨しましたが、側面部品と妻面部品は研磨していません。

側面部品の車内側には、補強と反りの矯正と補重のために0.8mm厚の真鍮板を接着しました。ただ、強度が過剰に思われますので、次作では0.5mm厚にしてみようと思います。

妻面部品の車内側には、0.5mm厚のプラ板を現物合わせで切り出して接着しました。

握り棒はφ0.3mmの真鍮線、側ブレーキテコ案内は0.2mm厚1.0mm幅の洋白帯板、妻面のアングル材の表現は0.2mm厚1.7mm幅の洋白帯板です。

このほか、妻面部品には、解放テコ受け、尾灯掛け、ステップを接着しました。

尾灯掛けを取り付ける際、妻面に一体に造形したブラケットを破壊してしまいました。目立たないのでそのままにしてありますが、構造と寸法の再検討が必要です。

解放テコの製作が面倒ですので、製作用の治具を併せて出力しました。

1つのstlファイルに含まれるシェル数を減らすため一体化してありますが、分離して使用します。真鍮線を挟むだけでクランク状に曲げるという目論見です。

使用したところ、曲げが甘いように思いますが、手作業で曲げたものよりは見栄えが良く、また、圧倒的に楽です。金属材料で治具を製作すれば、エッジが出たシャープな解放テコを製作できるかもしれません。

箱に組み立てました。屋根はまだ接着していません。

引戸レールには0.3mm厚0.8mm幅の洋白帯板を使用しました。

今回使用したパーツは、

・F0005 尾灯掛 短 貨車用/工房ひろ

・2608 解放テコ受 上作用/エコーモデル

・F0003 有蓋車解放テコ受/工房ひろ

です。

(つづく)

13mmゲージ トキ21500型の製作(第2回目) 上回りの製作 [>貨車]

トキ21500型の製作を進めます。

出力品の反りが強く、まともに組み立てられません。熱湯で矯正してみましたが、時間が経つと元に戻ってしまいます。そこで、出力品を柔らかくしたうえで補強材を接着し、反りのない状態にキープするという方針で進めることにしました。

樹脂用染料SDN(黒)を使用して出力品を柔らかくしました。この染料にアクリルの出力品を長時間浸しますと柔らかくなります。ほぼ原液の染料に半日ほど浸しておいたところ、少し柔らかくなりました。もう少し柔らかくしたかったのですが、失敗したらやり直せませんので止めておきました。なお、取説から外れた使用方法ですので、何があっても自己責任です。IPA(イソプロピルアルコール)でも同じことができるように思います。

側板の下側には6mm×6mmの真鍮アングル材を接着しました。このアングル材にはM2.0のナットをハンダ付けし、床板をネジ止めできるようにしました。側板の上側には、1.5mm角の真鍮角棒と6mm×2mm程度の真鍮アングル材を接着しました。

正直なところ、必要以上に大掛かりになってしまったように思います。

箱状に組み立てました。黒く染まっていますので、ディテールがほとんど判別できませんね。

握り棒、吊り金具、解放テコはφ0.3mmの真鍮線で製作しました。解放テコ受けには、費用対効果を考えて、ロストワックスのパーツを使用せずに割ピンを使用しました。老眼が進んだ眼にはほとんど見えませんので。

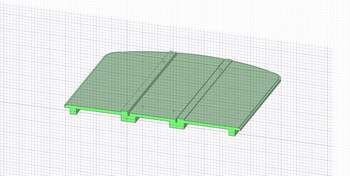

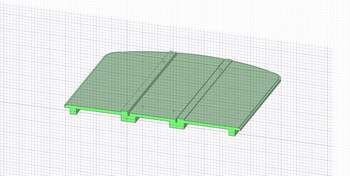

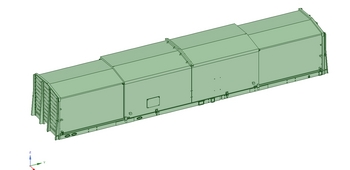

設計段階での3Dデータです。車端側のカバーに段差を再現し、この段差で屋根部品と側板部品を分割するように設計しました。ですが、この段差が均一にならず、さらに、かなり大きな隙間もできてしまいました。結局、隙間を埋めて段差を全部削ってしまいました。隙間を埋めるのには、にガイアノーツの瞬間カラーパテ(ブラック)を使用しました。

もう1輌製作する予定ですが、屋根部品と側板部品の分割位置の見直しが必要なように思います。

色々反省点はありますが、上回りの目途が付きました。

今回使用したパーツは、

汎用割ピン/トレジャータウン

です。

問題は↓この部品です。

自作する方法が思い浮かばず、流用できそうなパーツも見当たりません。小さいパーツですので、省略するのも選択肢の一つですが。

完成後でも取付ることができそうですので、取り敢えず保留して他を進めることにします。

(つづく)

出力品の反りが強く、まともに組み立てられません。熱湯で矯正してみましたが、時間が経つと元に戻ってしまいます。そこで、出力品を柔らかくしたうえで補強材を接着し、反りのない状態にキープするという方針で進めることにしました。

樹脂用染料SDN(黒)を使用して出力品を柔らかくしました。この染料にアクリルの出力品を長時間浸しますと柔らかくなります。ほぼ原液の染料に半日ほど浸しておいたところ、少し柔らかくなりました。もう少し柔らかくしたかったのですが、失敗したらやり直せませんので止めておきました。なお、取説から外れた使用方法ですので、何があっても自己責任です。IPA(イソプロピルアルコール)でも同じことができるように思います。

側板の下側には6mm×6mmの真鍮アングル材を接着しました。このアングル材にはM2.0のナットをハンダ付けし、床板をネジ止めできるようにしました。側板の上側には、1.5mm角の真鍮角棒と6mm×2mm程度の真鍮アングル材を接着しました。

正直なところ、必要以上に大掛かりになってしまったように思います。

箱状に組み立てました。黒く染まっていますので、ディテールがほとんど判別できませんね。

握り棒、吊り金具、解放テコはφ0.3mmの真鍮線で製作しました。解放テコ受けには、費用対効果を考えて、ロストワックスのパーツを使用せずに割ピンを使用しました。老眼が進んだ眼にはほとんど見えませんので。

設計段階での3Dデータです。車端側のカバーに段差を再現し、この段差で屋根部品と側板部品を分割するように設計しました。ですが、この段差が均一にならず、さらに、かなり大きな隙間もできてしまいました。結局、隙間を埋めて段差を全部削ってしまいました。隙間を埋めるのには、にガイアノーツの瞬間カラーパテ(ブラック)を使用しました。

もう1輌製作する予定ですが、屋根部品と側板部品の分割位置の見直しが必要なように思います。

色々反省点はありますが、上回りの目途が付きました。

今回使用したパーツは、

汎用割ピン/トレジャータウン

です。

問題は↓この部品です。

自作する方法が思い浮かばず、流用できそうなパーツも見当たりません。小さいパーツですので、省略するのも選択肢の一つですが。

完成後でも取付ることができそうですので、取り敢えず保留して他を進めることにします。

(つづく)

テ1200製作記(第4回) 下回りの製作 [>貨車]

今回は下回りの製作です。

ワールド工芸の軸受を使用することだけは決めていましたが、それ以外は決めておらず、行き当たりばったりで進めました。また、精密モデルを目指しているわけではありませんし、レールに載せればほとんど見えませんので、拘らずに手抜きで済ませました。

下回りに使用したパーツは、

・13mm 単軸台車 二段リンク/ワールド工芸

・貨車用ブレーキシリンダーセット/ホビーモデル

・エアーホース/エンドウ

・旧貨車用ブレーキテコ/アダチ

・IMONカプラーHO105/イモン

です。

床板は1.0mm厚のプラ板の2枚重ねとし、左右両側に段差を設けてそこに側梁を接着しました。

中梁にはエバーグリーンのプラチャンネルを使用しました。

ブレーキ管にはφ0.5mmの真鍮戦を使用し、洋白帯板で割りピンを製作して床板に取り付けました。寸法を間違えたようで、ブレーキ管がブレーキテコに干渉しそうですが、面倒ですのでそのままにしました。また、もう少し太くてもよかったように思います。

ブレーキシリンダにはKC型を使用しましたが、スペース的にギリギリです。本当にこれでよいのか分かりません。

エアホースは、床板ではなく車体に取り付けました。接着面積をかせぐため、洋白帯板で製作したアングル材にハンダ付けし、このアングル材をかまして車体に接着しました。なお、出っ張りすぎているようで、あと1mmほど引っ込めるべきでした。

アダチ製品に含まれる側ブレーキテコ案内は太すぎるように思われましたので、1.0mm×0.3mmの洋白帯板で製作しなおしました。

カプラーは、レール面から11mmの高さに取り付けました。

上下組み合わせました。

エアホースの形状を整えれば組立完了です。

引戸下のステップの接着強度が低くぐらついていましたので、接着面積をかせぐためにアングル材にハンダ付けして車体に接着しました。ついでに、エコーモデルの“669 貨車用ドアー下ステップ(旧型用)”に交換しました。まだ多少心もとないのですが、ぐらつきは無くなりました。

また、引戸レールが細すぎるように思われましたので、1.0mm×0.3mmの洋白帯板に変更しました。ただ、今度は大きすぎるようで、0.8mm幅あたりがちょうど好いのかもしれません。

反省点は多々ありますが、とりあえず目途がつきました。

(つづく)

ワールド工芸の軸受を使用することだけは決めていましたが、それ以外は決めておらず、行き当たりばったりで進めました。また、精密モデルを目指しているわけではありませんし、レールに載せればほとんど見えませんので、拘らずに手抜きで済ませました。

下回りに使用したパーツは、

・13mm 単軸台車 二段リンク/ワールド工芸

・貨車用ブレーキシリンダーセット/ホビーモデル

・エアーホース/エンドウ

・旧貨車用ブレーキテコ/アダチ

・IMONカプラーHO105/イモン

です。

床板は1.0mm厚のプラ板の2枚重ねとし、左右両側に段差を設けてそこに側梁を接着しました。

中梁にはエバーグリーンのプラチャンネルを使用しました。

ブレーキ管にはφ0.5mmの真鍮戦を使用し、洋白帯板で割りピンを製作して床板に取り付けました。寸法を間違えたようで、ブレーキ管がブレーキテコに干渉しそうですが、面倒ですのでそのままにしました。また、もう少し太くてもよかったように思います。

ブレーキシリンダにはKC型を使用しましたが、スペース的にギリギリです。本当にこれでよいのか分かりません。

エアホースは、床板ではなく車体に取り付けました。接着面積をかせぐため、洋白帯板で製作したアングル材にハンダ付けし、このアングル材をかまして車体に接着しました。なお、出っ張りすぎているようで、あと1mmほど引っ込めるべきでした。

アダチ製品に含まれる側ブレーキテコ案内は太すぎるように思われましたので、1.0mm×0.3mmの洋白帯板で製作しなおしました。

カプラーは、レール面から11mmの高さに取り付けました。

上下組み合わせました。

エアホースの形状を整えれば組立完了です。

引戸下のステップの接着強度が低くぐらついていましたので、接着面積をかせぐためにアングル材にハンダ付けして車体に接着しました。ついでに、エコーモデルの“669 貨車用ドアー下ステップ(旧型用)”に交換しました。まだ多少心もとないのですが、ぐらつきは無くなりました。

また、引戸レールが細すぎるように思われましたので、1.0mm×0.3mmの洋白帯板に変更しました。ただ、今度は大きすぎるようで、0.8mm幅あたりがちょうど好いのかもしれません。

反省点は多々ありますが、とりあえず目途がつきました。

(つづく)

テ1200製作記(第3回) 上回りの製作 [>貨車]

テ1200製作記(第3回) 上回りの製作

テ1200型の製作を進めます。側板を1枚紛失してしまいましたので、データを一部修正して再出力を依頼しました。

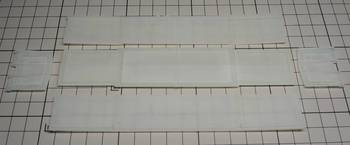

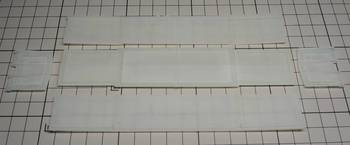

再出力のデータです。以下の点を修正しました。

・前回出力品は硬くて反りの矯正に苦労しましたので、側板と妻板の板厚を0.5mmにし、車内側に1.0mm厚のプラ板を貼り付ける構造にしました。

・屋根板の強度が過剰なように思われましたので、全体的に薄肉化し、車内側のリブを減らしました。

・側梁の造形を追加しました。

・その他、リベットや引き戸錠の造形など、いくつかのディテールを追加しました。

いつものようにDMMに出力を依頼しました。細かい造形がありますので、アクリルのXtremeモードにしました。側梁の追加により部品点数は増えましたが、各部品の肉厚が減りましたので、出力価格は前回よりも少し安くなりました。

出力後に気が付きましたが、実車の屋根には継ぎ目が見えます。造形を忘れてしまいましたが、もったいないので今回はこのまま製作を進めます。

上回りの製作中の状態です。

側板と妻板の車内側にはt1.0mmのプラ板を貼り付けました。黒っぽく見えるのは接着剤(セメダイン スーパーXLブラック)の色によるものです。プラ板の剛性が思ったよりも低く、反りの矯正が十分とは言えません。もっと剛性の高い材料を使用すべきでした。

車端のステップは、アダチの“旧貨車用ブレーキテコ”に含まれるパーツです。床板には接着スペースがありませんので、妻板に接着しました。

握り棒と解放テコにはφ0.3mmの真鍮線を使用しました。

上回りに使用したパーツは

・尾灯掛 /エコーモデル

・解放テコ受 上作用/エコーモデル

・有蓋車解放テコ受/工房ひろ

・貨車用ドアー下ステップ(新型用)/エコーモデル

です。

箱状に組み立てました。屋根はまだ接着していません。車体と床板の組付け構造を決めてからにします。

以下、反省点です。

・解放テコ受けの位置が高すぎました。また、パーツ自体は非常に小さく、老眼が進んだ眼にはほとんど見えません。費用対効果を考えますと、割ピンなどで十分なように思われます。

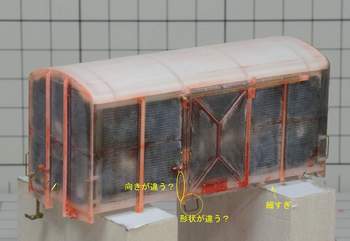

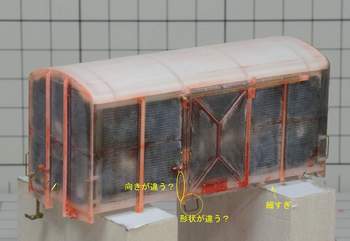

・尾灯掛けには手持ちのエコーモデルの製品を使用しましたが、実車とは形状が異なります。

・引戸止め(引戸の横の柱)の下側の握り棒は、実車では車幅方向外側に向かって曲がっているようです。既に接着してしまい、曲げを失敗するとリカバー不可能になりそうですので、このままにしておきます。引戸に取り付けられている握り棒も、実車では単純なコの字形状ではないように見えます。ただ、写真からでは正確な形状が分かりません。

・引戸レールには0.2mm×0.5mmの洋白帯板を使用しましたが、細すぎのように思われます。さらに、接着の際に微妙に曲がってしまいました。なお、実車の引戸レールは、帯板ではなくアングル材のようです。

・引戸下のステップは、エコーモデルの“669 貨車ドアー下ステップ 旧型用 ”の方がよかったように思います。また、側板に接着しましたが、接着強度不足のように思われます。

・・・反省点だらけです。しかも事前に検討すべきものばかりです。

反省点は多々ありますが、とにかく上回りが完成しました。次は、下回りの製作です。

(つづく)

テ1200型の製作を進めます。側板を1枚紛失してしまいましたので、データを一部修正して再出力を依頼しました。

再出力のデータです。以下の点を修正しました。

・前回出力品は硬くて反りの矯正に苦労しましたので、側板と妻板の板厚を0.5mmにし、車内側に1.0mm厚のプラ板を貼り付ける構造にしました。

・屋根板の強度が過剰なように思われましたので、全体的に薄肉化し、車内側のリブを減らしました。

・側梁の造形を追加しました。

・その他、リベットや引き戸錠の造形など、いくつかのディテールを追加しました。

いつものようにDMMに出力を依頼しました。細かい造形がありますので、アクリルのXtremeモードにしました。側梁の追加により部品点数は増えましたが、各部品の肉厚が減りましたので、出力価格は前回よりも少し安くなりました。

出力後に気が付きましたが、実車の屋根には継ぎ目が見えます。造形を忘れてしまいましたが、もったいないので今回はこのまま製作を進めます。

上回りの製作中の状態です。

側板と妻板の車内側にはt1.0mmのプラ板を貼り付けました。黒っぽく見えるのは接着剤(セメダイン スーパーXLブラック)の色によるものです。プラ板の剛性が思ったよりも低く、反りの矯正が十分とは言えません。もっと剛性の高い材料を使用すべきでした。

車端のステップは、アダチの“旧貨車用ブレーキテコ”に含まれるパーツです。床板には接着スペースがありませんので、妻板に接着しました。

握り棒と解放テコにはφ0.3mmの真鍮線を使用しました。

上回りに使用したパーツは

・尾灯掛 /エコーモデル

・解放テコ受 上作用/エコーモデル

・有蓋車解放テコ受/工房ひろ

・貨車用ドアー下ステップ(新型用)/エコーモデル

です。

箱状に組み立てました。屋根はまだ接着していません。車体と床板の組付け構造を決めてからにします。

以下、反省点です。

・解放テコ受けの位置が高すぎました。また、パーツ自体は非常に小さく、老眼が進んだ眼にはほとんど見えません。費用対効果を考えますと、割ピンなどで十分なように思われます。

・尾灯掛けには手持ちのエコーモデルの製品を使用しましたが、実車とは形状が異なります。

・引戸止め(引戸の横の柱)の下側の握り棒は、実車では車幅方向外側に向かって曲がっているようです。既に接着してしまい、曲げを失敗するとリカバー不可能になりそうですので、このままにしておきます。引戸に取り付けられている握り棒も、実車では単純なコの字形状ではないように見えます。ただ、写真からでは正確な形状が分かりません。

・引戸レールには0.2mm×0.5mmの洋白帯板を使用しましたが、細すぎのように思われます。さらに、接着の際に微妙に曲がってしまいました。なお、実車の引戸レールは、帯板ではなくアングル材のようです。

・引戸下のステップは、エコーモデルの“669 貨車ドアー下ステップ 旧型用 ”の方がよかったように思います。また、側板に接着しましたが、接着強度不足のように思われます。

・・・反省点だらけです。しかも事前に検討すべきものばかりです。

反省点は多々ありますが、とにかく上回りが完成しました。次は、下回りの製作です。

(つづく)

13mmゲージ トキ21500型の製作(第1回目) [>貨車]

13mmゲージ トキ21500型の製作(第1回)

3Dプリント出力サービスを利用して、13mmゲージのトキ21500型を製作します。

上から順に、粟津駅、関ヶ原駅、東港駅で撮影した実車の写真です。

愛知と岐阜と石川に住んでいたことがあり、それぞれで見かけたため、少数車ながら馴染みがあります。

最後まで残った2両を製作する予定で、まずは1両製作します。

トキ21500型と同じ列車にはワキ9000型が連結されることがありましたので、いずれはワキ9000型も製作する予定です。

詳細図を持っていませんので、形式図と写真を参考にして3Dデータを作成しました。

アクリルでの出力を想定し、覆いは側面部品と上面部品に3分割しました。

妻板と覆いの境界部分の構造が分からず、写真から構造を推測しました。どうやら、覆いの端はフランジ状になっており、さらにフランジには雨除けのようなものが設けられているようです。さらに、雨除けが妻板の上側に重なっているようです。

この「フランジ」と「雨除け」のおかげで、3Dデータ上、妻板とカバーをどこで分割するか悩みました。いろいろ考えた結果、フランジと雨除けは妻板部品に造形することにしました。

出力は、いつもどおりDMMに依頼しました。曲面や微細な凹凸が少ないので、Ultraモードを選びました。床板はプラ板から製作する予定ですので、出力品には含めません。

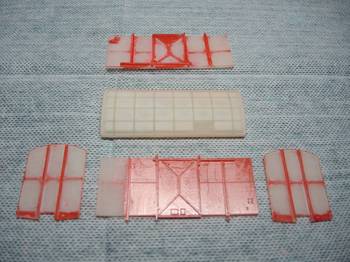

送られてきた出力品です。今回の出力品は結構反っています。

ところで、いまだにPC画面上でのイメージと実際の出力品のギャップが埋まりません。特に、微細な凹凸は、画面表示から予想した造形よりも小さくなります。経験を積むしかないのでしょうか。

研磨に備えて油性サインペンで赤く塗りました。赤く塗ると、表面の模様や造形がよくわかります。

表面には3Dプリントに特有な模様が現われています。Ultraモードですが、ディテールはきちんと造形されているように思います。

スティック砥石での研磨を終了し、精密セラミック砥石で研磨している途中の状態です。

覆いの上面部品をスティック砥石で研磨中、中央にある雨除けのリブを折ってしまいました。微小なディテールのギリギリまでスティック砥石で研磨しようとしないのが良いですね。といっても、手が滑ってスティック砥石を微細なディテールにぶつけることがありますから、何らかの対策が必要に思います。

妻板部品は、支柱リブの表面をセラミック砥石で軽く研磨しただけです。3Dプリントの模様が木目に見えましたので、研磨せずそのままにします。

残りは側面部品だけで、スティック砥石では研磨できない部分(細かい突起状のディテールの周り)を精密セラミック砥石で研磨すれば完了です。

(つづく)

3Dプリント出力サービスを利用して、13mmゲージのトキ21500型を製作します。

上から順に、粟津駅、関ヶ原駅、東港駅で撮影した実車の写真です。

愛知と岐阜と石川に住んでいたことがあり、それぞれで見かけたため、少数車ながら馴染みがあります。

最後まで残った2両を製作する予定で、まずは1両製作します。

トキ21500型と同じ列車にはワキ9000型が連結されることがありましたので、いずれはワキ9000型も製作する予定です。

詳細図を持っていませんので、形式図と写真を参考にして3Dデータを作成しました。

アクリルでの出力を想定し、覆いは側面部品と上面部品に3分割しました。

妻板と覆いの境界部分の構造が分からず、写真から構造を推測しました。どうやら、覆いの端はフランジ状になっており、さらにフランジには雨除けのようなものが設けられているようです。さらに、雨除けが妻板の上側に重なっているようです。

この「フランジ」と「雨除け」のおかげで、3Dデータ上、妻板とカバーをどこで分割するか悩みました。いろいろ考えた結果、フランジと雨除けは妻板部品に造形することにしました。

出力は、いつもどおりDMMに依頼しました。曲面や微細な凹凸が少ないので、Ultraモードを選びました。床板はプラ板から製作する予定ですので、出力品には含めません。

送られてきた出力品です。今回の出力品は結構反っています。

ところで、いまだにPC画面上でのイメージと実際の出力品のギャップが埋まりません。特に、微細な凹凸は、画面表示から予想した造形よりも小さくなります。経験を積むしかないのでしょうか。

研磨に備えて油性サインペンで赤く塗りました。赤く塗ると、表面の模様や造形がよくわかります。

表面には3Dプリントに特有な模様が現われています。Ultraモードですが、ディテールはきちんと造形されているように思います。

スティック砥石での研磨を終了し、精密セラミック砥石で研磨している途中の状態です。

覆いの上面部品をスティック砥石で研磨中、中央にある雨除けのリブを折ってしまいました。微小なディテールのギリギリまでスティック砥石で研磨しようとしないのが良いですね。といっても、手が滑ってスティック砥石を微細なディテールにぶつけることがありますから、何らかの対策が必要に思います。

妻板部品は、支柱リブの表面をセラミック砥石で軽く研磨しただけです。3Dプリントの模様が木目に見えましたので、研磨せずそのままにします。

残りは側面部品だけで、スティック砥石では研磨できない部分(細かい突起状のディテールの周り)を精密セラミック砥石で研磨すれば完了です。

(つづく)

テ1200製作記(第2回) [>貨車]

テ1200製作記(第2回)

13mmゲージのテ1200製作記の第2回目です。

今回は地味な研磨作業です。正直なところ、記事にするほど進んでいません。

出力品の表面を油性サインペンで赤く塗り、塗ったインクが無くなるまで研磨します。

まず、エスコの3×6×150mmのスティック砥石を使用して全体的に研磨します。

写真は、1枚の側板のスティック砥石を使用した研磨が途中の状態で、それ以外の部品の全体的な研磨が完了した状態です。個人的な感想ですが、スティック砥石は耐水ペーパーよりも便利で作業しやすいです。結構な値段がしますが、1本あれば一生持ちそうな気がします。

スティック砥石での研磨途中の側板の拡大写真です。赤色の部分はまだ研磨していない部分で、表面には3Dプリンタ特有の模様(凹凸)が現われています。白色の部分は研磨が完了した部分で、分かりにくいですが凹凸がなくなっています。

スティック砥石での研磨が終了したら、コーナー部などの残った部分を、アルゴファイルジャパンの0.5×2×50mmと0.9×0.9×50mmの精密セラミック砥石を使用して研磨します。その作業はこれからです。

研磨にはかなりの時間と根気が必要です。1回の作業で全て終了させようとすると、途中で嫌になります。このため、研磨作業を1日1回5分程度にとどめ、その代りに、寝る前の数分間の時間など、できるだけ毎日こまめに作業するようにしています。

ただ、テ1200の場合、最終的には真っ黒に塗装するので微小な凹凸は分からなくなるでしょうから、開き直って研磨しないのも有りかもしれません。

13mmゲージのテ1200製作記の第2回目です。

今回は地味な研磨作業です。正直なところ、記事にするほど進んでいません。

出力品の表面を油性サインペンで赤く塗り、塗ったインクが無くなるまで研磨します。

まず、エスコの3×6×150mmのスティック砥石を使用して全体的に研磨します。

写真は、1枚の側板のスティック砥石を使用した研磨が途中の状態で、それ以外の部品の全体的な研磨が完了した状態です。個人的な感想ですが、スティック砥石は耐水ペーパーよりも便利で作業しやすいです。結構な値段がしますが、1本あれば一生持ちそうな気がします。

スティック砥石での研磨途中の側板の拡大写真です。赤色の部分はまだ研磨していない部分で、表面には3Dプリンタ特有の模様(凹凸)が現われています。白色の部分は研磨が完了した部分で、分かりにくいですが凹凸がなくなっています。

スティック砥石での研磨が終了したら、コーナー部などの残った部分を、アルゴファイルジャパンの0.5×2×50mmと0.9×0.9×50mmの精密セラミック砥石を使用して研磨します。その作業はこれからです。

研磨にはかなりの時間と根気が必要です。1回の作業で全て終了させようとすると、途中で嫌になります。このため、研磨作業を1日1回5分程度にとどめ、その代りに、寝る前の数分間の時間など、できるだけ毎日こまめに作業するようにしています。

ただ、テ1200の場合、最終的には真っ黒に塗装するので微小な凹凸は分からなくなるでしょうから、開き直って研磨しないのも有りかもしれません。

テ1200製作記(第1回) [>貨車]

13mmゲージのテ1200型を製作します。

1/80サイズの鉄製有蓋車の模型は、テム300型とテラ1型が発売されていますが、テ1200(テ1000)型の製品は見たことありません。無いなら作るということで、3Dプリント出力で製作します。

車体のデータを作成し、側板、妻板、屋根板に分割します。3Dプリントのアクリルは難接着性ですので、部品どうしの接着面積をできるだけ大きくし、ディテールパーツをできるだけ側板や側板に一体に成形しました。手摺、引戸錠、側扉の下側のレール、解放テコ受け、ブレーキホースは、見栄えと強度の観点から、別部品を接着する構成にしました。床板はプラ板から製作するので、出力品に含めません。

DMMにアクリルのXtreme Modeで出力を依頼しました。

送られてきた出力品です。これから、表面処理と反りの矯正をします。